50立方液化石油气储罐的制造

6.1.1结构特点和技术要求

图6-1为50m3液化石油气储罐,属卧式圆筒形容器,由筒体、封头、支座、人孔、排污接管、加强圈及各工艺接管等构成。主要受压元件筒体、封头的材质为压力容器专用低合金钢16MnR,筒体壁厚16mm,封头壁厚18mm。

6.1.1.1技术特性

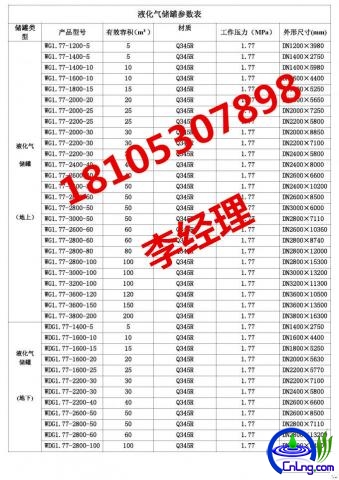

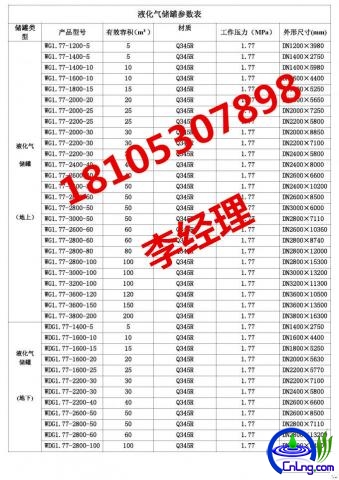

50m3卧式液化石油气贮罐的技术特性列于表6-1。

表6-1技术特性表

项 目 | 特性及其数值 | 项 目 | 特性及其数值 |

设计压力,MPa 设计温度,℃ 容积,m3 介质 最高工作压力,MPa 结构形式 | 1.8 -20<t<50 58.8 液化石油气 1.58 单层、卧式 | 充装系数 有效容积,m3 安全起跳压力,MPa 焊缝系数 腐蚀裕度,mm 容器类别 | 0.85 50 1.6~1.65 1.0 1.0 三类 |

6.1.1.2 .技术要求

⑴本设备按照GB150-1998《钢制压力容器》进行制造,检测与验收,并接受《压力容器安全技术监察规程》的监督。

⑵罐体钢板16MnR应附材质证明,并经复检合格。

⑶罐体钢板应逐张进行冲击试验,壳体用16MnR钢板应逐张进行冲击试验,方法按照GB/T229的规定,三个试样的平均值大于等于54J。罐体钢板应逐张进行超声波探伤,Ⅲ级合格,

⑷设备中每条A、B类焊接接头应进行100%射线检测,按照JB/T4730.2-2005的规定,二级合格。

所用D类焊接接头、DN<250的接管与法兰的B类焊接接头及所有与承压件相焊接的角接接头,应进行100%表面磁粉检测,按照JB/T4730.4-2005的规定,一级合格。

所有角接接头的焊接表面须打磨圆滑过渡。

⑸设备应进行整体焊后消除应力热处理,热处理后不得在设备本体上进行施焊。

⑹最终热处理后,对设备中A、B、D类焊接接头进行硬度检测,其硬度应小于等于200HB。检测数量按照每条A、D类焊接接头测一组,每条B类焊接接头每隔120度测一组,每组包括母材、热影响区和焊缝各一处。

⑺未注明角接接头焊脚高度均等于两相焊件中之较薄件的厚度,且须为连续焊。

⑻设备制造完毕后进行水压试验。水压试验应力见技术要求表。水压试验合

格后应将积水排净吹干。

⑼水压试验合格后,应进行气密性试验,试验应力见技术特性表。

⑽设备制造完毕后除锈涂铁红醇酸底漆一遍,再涂银粉醇酸清漆一遍,沿罐体水平中心线用红漆刷一道红色色带,宽度为150mm,在筒体两侧的重心处用红色油漆喷印重新标志,应在重心标志上方喷印LPG字样,重心标志的左侧喷应严禁烟火字样,右侧喷应禁止施焊的字样,标志、字样高度不得小于200mm。

⑾设备的油漆、包装、运输按照JB/T4711-2003《压力容器涂覆与运输包装》的规定。

⑿本储罐安装时,其纵轴应向排污方向倾斜千分之三。

⒀.固定支座的连接采用一个螺母拧紧;活动支座用两个螺母,第一个螺母不拧紧,与支座的距离为1至3毫米,用第二个螺母锁紧。

⒁.本储罐必须在有遮阳和水喷淋装置的条件下适用。

6.1.2受压元件的制造工艺

6.1.2.1主要受压元件成型前的通用工艺流程

板材成型前的通用工艺流程列于表6-2。

表6-2板材成型前的通用工艺流程

序号 | 工作内容 | 要求、加工方法、加工设备或工具 |

1 | 原材料入库 | |

2 | 原材料复验 | 外观检验、几何尺寸检验、理化检验和钢板的超声波探伤,有时可委托钢厂进行,其中超声波探伤结果按ZBJ74003-88《压力容器用钢板超声波探伤》规定的质量分级,应不低于Ⅲ级。 |

3 | 划线及标记 | 钢印标记、板材矫平、划线、钢印移植 |

4 | 下 料 | 对于直边用剪切;曲线边用气割;对于不锈钢和有色金属,气割用等离子弧;对于特厚板材,若剪切困难则用气割。 |

5 | 边缘加工 | 用气割或等离子弧开V型、X型坡口,并用砂轮打磨; 用机加工方法进行边缘加工或开坡口,其中牛头刨和龙门刨进行直线加工, 用立车或大型普通车床进行圆弧轮廓加工;用刨边机刨边和开坡口; |

6.1.2.2主要受压元件的成型

⑴封头成型

该封头为标准椭圆形封头,材料为16MnR,封头内径Di=2634mm,封头壁厚δ=18mm,封头中径Dm=Di+δ=2652mm,直边高h=40mm。

根据经验公式,将封头展开成圆形板坯,其直径:

Da≈l.2Dm+2·h=3262mm

考虑余量后,板坯尺寸取Φ3290×18(mm)。

其制作过程列于表6-3。

表6-3封头的制作过程

序号 | 工作内容 | 要求、制作方法、设备或工具 |

1 | 接表6-2成型前的通用工艺流程 | 注意,下料按图6-2下料拼接块,拼缝位置符合第一章1.2接中封头拼板规定,采用半自动气割机切割 |

3 | 开坡口 | 采用9m刨边机按图6-2开坡口 |

4 | 核对坯料的几何尺寸 | 检查 |

5 | 拼接 | 按图6-2拼接,焊接工艺在本章6.1.4节焊接工艺表6-7中。 |

6 | 修平焊缝 | 用铲、磨的方法修磨拼接焊缝的正反面 |

7 | 压浅牒形 | 采用二道冷压和一道热压,每一次的冷压量不能太大,否则冷作硬化严重而产生裂纹 |

8 | 热压成形 | 1200t水压机,电炉800kW,加热温度为(1000~1020)℃,最佳冲压温度900~1000℃,终压温度850℃。 |

9 | 修整并去氧化皮 | 喷砂去氧化皮,砂轮修整。 |

10 | 无损探伤 | 焊缝100%RT JB/T4730-2005 Ⅱ级 外表面100%MT JB/T4730-2005 I级 |

| 边缘加工及坡口 | 立车加工 |

11 | 孔加工 | 钻床钻孔 |

⑵筒体成型

材料为16MnR,展开的坯料尺寸为9850×8325×16(mm),拼接图如图6-3图所示。它的制造过程列于表6-4。

表6-4筒体的制造过程

序号 | 工作内容 | 要求、制作方法、设备或工具 |

1 | 接表6-2成型前的通用工艺流程,坯料、试板、引、熄弧板的准备 | 板料四周刨坡口,其对角线误差不大于2mm 600×125×16(mm)焊接试板一副焊于最短筒节,且使试板的焊缝在筒节纵向焊缝的延长线,两者的焊接规范相同 24块l50×150×16(mm)的引、熄弧板,供每一筒节焊接时引、熄弧之用 |

2 | 筒节板坯的预弯 | 用预弯模在1200t水压机上预弯 |

3 | 卷圆 | 在19×2000(mm)卷板机上卷圆,卷制后定位焊 |

4 | 纵向焊缝焊接 | 用MZ-1-1000型埋弧自动焊机对内、外纵向焊缝焊接 |

5 | 校圆 | 在19×2000(mm)卷板机上矫圆,用内样板检查 |

6 | 射线探伤 | 焊缝100%RT JB/T4730-2005 Ⅱ级 焊缝外表面100%MT JB/T4730-2005 I级 |

⑶.加强圈的制造

50m3液化石油气贮罐的人孔和排污口处均设计有加强圈,贴焊于筒体上,作补强之用。材料采用:16MnR,板坯尺寸:Φ500/760×16(mm)。

其制造过程列于表6-5。

表6-5加强圈的制造过程

序号 | 工作内容 | 要求、制作方法、设备或工具 |

1 | 坯料准备 | 核对坯料材质和板坯尺寸 |

2 | 划线 | |

3 | 下料 | 气割切割外圆和内孔 |

4 | 去毛刺 | 角向砂轮 |

5 | 滚压成形 | 在19×2000卷板机上撞压,并用R1333卡板检验 |

6 | 切割内孔坡口及修磨 | 角向砂轮 |

7 | 划线 | 划信号孔位置 |

8 | M20信号孔加工 | 先钻孔后攻丝 |

⑷ 人孔接管

50m3液化石油气贮罐的上部设有一人孔,即焊接人孔接管于筒体上。材料采用16MnR,板坯厚度为12mm。其制造过程列于表6-6。

表6-6人孔接管的制造过程

序号 | 工作内容 | 要求、制作方法、设备或工具 |

1 | 坯料准备 | 核对坯料材质和板坯尺寸 |

2 | 划线 | |

3 | 下料 | 气割后刨坡口 |

4 | 预弯 | 在100t油压机上用预弯模进行 |

5 | 卷圆 | 在19×2000卷板机上进行,卷圆后定位焊 |

6 | 纵向焊缝焊接 | 采用手工电弧焊对内、外纵向焊缝焊接 |

7 | 校圆 | 在19×2000卷板机上矫圆,用R内样板检验 |

8 | 无损探伤 | 焊缝100%RT JB/T4730-2005 Ⅱ级 焊缝外表面100%MT JB/T4730-2005 I级 |

6.1.3总装工艺

制订总装工艺的依据有图样、工艺过程卡、GB150-2011《钢制压力容器》、劳动部《压力容器安全技术监察规程》以及某压力容器制造厂的《压力容器装配工艺守则》和《压力容器试压工艺规程》。

50m3液化石油气贮罐的总装工艺流程列于表6-7

表6-7总装工艺流程

序号 | 工作内容 | 要求 |

1 | 汇集全部构件和零部件 | |

2 | 清理筒体、封头内壁和焊接区 | 无铁锈、油污等 |

3 | 划测量基准线 | 每半只筒体分别以第一筒节(与封头相邻的筒节)为原始基准,在与它相距50mm的圆周上划测量基准线 |

4 | 左半只容器(由筒节1、2、3和左封头焊成)的制作(埋弧自动焊) | 100%RT JB/T4730-2005 Ⅱ级 |

5 | 右半只容器(由筒节4、5、6和右封头焊成)的制作(埋弧自动焊) | 100%RT JB/T4730-2005 Ⅱ级 |

6 | 划各接管的开孔线 | 以测量基准线为准,分别在两半只容器上划线,孔位置正确 |

7 | 开孔(先用气割,再修磨至尺寸) | |

8 | 组装并焊接各接管(手工电弧焊) | 对各接管与筒体连接的角焊缝表面着色探伤 |

9 | 左右两半只容器组对焊接(埋弧自动焊) | 100%RT JB/T4730-2005 Ⅱ级 |

10 | 安装并焊接人孔和排污口接管,以及加强圈等 | 按GB150-2011《钢制压力容器》规定,角焊缝表面着色探伤、加强圈试漏检查 |

11 | 装配并焊接液面计外接管、衬板和筒体上其他附件(手工电弧焊) | 角焊缝表面着色探伤 |

12 | 消除应力热处理(在大型红外电热卧式回火炉中进行,规范≤300℃入炉,升温速度≤150℃/h,至(575±25) ℃后保温150min,以<280℃/h的冷却速度炉冷,至250℃出炉空冷至室温 | 热处理前,拆除全部法兰盖、法兰密封面,并涂上高温防氧化涂料;各热电偶温差:升温时不大于50℃;保温时不大于25℃;容器与焊接试板同炉热处理 |

13 | 装配并焊接支座等 | |

14 | 水压试验 | 详见50m3液化石油气贮罐的检验 |

15 | 气密性试验 | 详见50m3液化石油气贮罐的检验 |

16 | 喷砂(在大型喷丸室对容器外表进行整体喷砂) | |

17 | 油漆 | 按图样要求 |

18 | 装焊支架 | |

19 | 装焊铭牌 | |

20 | 总体检验 | |

21 | 装配全部零件 | |

22 | 包扎(用塑料布包扎容器管口) | |

23 | 出厂 | |

6.1.4焊接工艺

Q345R是我国用于制造容器的主要钢种之一。50m3液化石油气贮罐按GB150-2011《钢制压力容器》和《压力容器安全技术监察规程》进行制造、试验、验收和定期检查。

容器壳体对接焊缝须经100%X射线探伤,符合JB/T4730-2005Ⅱ级。

所有容器上的接管、补强圈与壳体相接的角焊缝,须经100%MT或100%PT JB/T4730-2005 I级合格。

罐体焊接完毕后,须经整体热处理以消除焊接残余应力,整体热处理应在水压试验前进行。

贮罐受压元件的组对、焊接主要焊接工艺见表6-8。

表6-8 50m3液化石油气贮槽主要焊缝焊接工艺详表.

序号 | 焊缝 | 材质及厚度 | 焊接坡口 | 焊接方法及规范参数 | 备注 |

1 | 筒体纵焊缝 | 16MnR 16+16(mm) |

| 双面埋弧自动焊,坡口朝外,外侧先焊,里侧碳弧气刨后再施焊;四节筒体中的一节筒体焊缝带同材质焊接试板一副; 外、里侧埋弧自动焊各一层; 直流反接,H10Mn2ф5,HJ431, 焊接电流(750~800)A, 电弧电压(34~38)V, 焊接速度~40cm/min。 | |

2 | 筒体与筒体对接环焊缝 | 16MnR 16+16(mm) |

| 双面埋弧自动焊,坡口朝内,内侧先焊,外侧碳弧气刨后再施焊; 内、外侧埋弧自动焊各一层; 直流反接,H10Mn2ф5,HJ431, 焊接电流(750~800)A, 电弧电压(34~38)V, 焊接速度~40cm/min。 | |

3 | 封头平板拼接焊缝 | 16MnR 18+18(mm) |

| 双面埋弧自动焊,一侧焊后另一侧碳弧气刨后再施焊; 正、反各焊一层; 直流反接,H10Mn2ф5,HJ431, 焊接电流(750~800)A, 电弧电压(34~38)V, 焊接速度~40cm/min。 | 焊后焊缝修磨至与母材齐平 |

4 | 筒体与封头对接环焊缝 | 16MnR 16+16(mm) |

| 双面埋弧自动焊,坡口朝内,内侧先焊,外侧碳弧气刨后再施焊; 内、外侧各焊一层; 直流反接,H10Mn2ф5,HJ431, 焊接电流(750~800)A, 电弧电压(34~38)V, 焊接速度~40cm/min。 | |

5 | 接管纵焊缝 接管与法兰对接环焊缝 | 16MnR 16+16(mm) 16MnR+20 |

| 双面手工电弧焊,坡口朝内,内侧先焊,外侧碳弧气刨后再施焊; 内侧底层: 直流反接,E5015ф3.2, 焊接电流(90~110)A, 电弧电压(21~23)V; 内侧中间层: 直流反接,E5015ф4, 焊接电流(140~160)A, 电弧电压(22~24)V; 内侧其余层、外侧层: 直流反接,E5015ф5, 焊接电流(180~210)A, 电弧电压(24~26)V。 | 接管内径ф452 |

6 | 接管、加强板与筒体之间的角焊缝 | 16MnR 16+16+16(mm) |

| 双面手工电弧焊,筒体坡口朝内,加强板坡口朝外; 内侧打底层: 直流反接,E5015ф3.2, 焊接电流(90~120)A, 电弧电压(22~24)V; 内侧中间层: 直流反接,E5015ф4, 焊接电流(140~160)A, 电弧电压(22~24)V; 内侧其余层: 直流反接,E5015ф5, 焊接电流(180~210)A, 电弧电压(24~26)V; 外侧打底层: 直流反接,E5015ф4, 焊接电流(140~160)A, 电弧电压(22~24)V; 外侧其余层: 直流反接,E5015ф5, 焊接电流(180~210)A, 电弧电压(24~26)V; 加强板与筒体搭接角焊缝: 直流反接,E5015ф5, 焊接电流(180~210)A, 电弧电压(24~26)V。 | 先焊接管与筒体内侧焊缝,外侧碳弧气刨后再施焊,焊毕适当修磨外侧角焊缝,再装焊加强板。 |

7 | 接管Ⅰ、接管Ⅱ与筒体的角焊缝 | 16MnR+16MnR 16+12(mm) 16+5(mm) |

| 双面手工电弧焊,先焊内侧角焊缝,外侧角焊缝施焊前需进行碳弧气刨; 内侧打底层: 直流反接,E5015ф3.2, 焊接电流(90~120)A, 电弧电压(22~24)V; 内侧中间层: 直流反接,E5015ф4, 焊接电流(140~160)A, 电弧电压(22~24)V; 内侧其余层: 直流反接,E5015ф5, 焊接电流(180~210)A, 电弧电压(24~26)V; 外侧底层: 直流反接,E5015ф4, 焊接电流(140~160)A, 电弧电压(22~24)V; 外侧其余层: 直流反接,E5015ф5, 焊接电流(180~210)A, 电弧电压(24~26)V。 | |

6.1.5 50m3卧式液化石油气贮罐的检验

属三类压力容器,应按GB150-89《钢制压力容器》和《压力容器安全技术监察规程》进行检验。检验项目包括钢板超声波探伤,罐体形状,尺寸检验,焊缝内、外部无损探伤以及压力试验等。

6.1.5.1贮罐尺寸和形状的检验

⑴ 筒体尺寸和形状的检验(在组对节)

对口错边量:A类焊缝对口错边量b≤3mm;B类焊缝对口错边量b≤4.5mm。

棱角:用弦长为440mm的内样板或外样板检查环向形成的棱角E<3.8mm;用长度不小于300mm的检查尺检查轴向形成的棱角E<3.8mm。

(二)封头尺寸科形状的检验(封头成型要求)

(1)最小厚度:封头冲压成形后的最小厚度不小于17.2mm。

(2)形状偏差:用弦长不小于1976mm(按GB150-89《钢制压力容器》规定,内样板弦长不小于封头设计内径+2634(mm)的3/4)的内样板检查封头内表面的形状偏差,其最大间隙不得大于33mm(按GB150-89《钢制压力容器》规定,最大间隙不大于封头设计内径+2634(mm)的1.25%),且该部位不应是突变的。注意检查偏差时应使样板垂直于表面进行测量,且允许避开焊缝部位。

(三)整体贮罐尺寸和形状的检验(筒体成型要求)

(1)贮罐筒体的圆度:筒体同一截面上最大内径与最小内径之差e不大于25mm;当被检截面位于开孔处或离孔中心一倍于孔径范围内时,该截面最大内径与最小内径之差e不大于25mm。

(2)贮罐直线度:贮罐长度H=11.286m(属H<20mm的容器长度),圆筒的直线度允差Δl≤20mm。

(3)相邻A类焊缝的距离:组装时,相邻圆筒上A类焊缝的距离或封头上A类焊缝的端头与其相邻圆筒上A类焊缝的距离不小于l00mm。

(4)贮罐上凡被补强圈、支座、垫板等覆盖的焊缝,均应打磨至与母材齐平。

(5)机械损伤的修磨:严重的尖锐伤痕应修磨,并使修磨范围内的斜度至少为3:1;修磨处的深度不得超过0.9mm,如超出,允许焊补。

三、焊缝的检验

(一)焊缝外观检查

(1)焊缝余高:罐体上全部A、B类焊缝均采用埋弧自动焊,根据筒体壁厚为16mm;封头壁厚为18mm,内、外焊缝的熔深基本相同,要求焊缝余高≤4mm。接管补强圈等与筒体、封头焊接的角焊缝为C、D类焊缝,它们的焊脚高度为0.7δ,即筒体上为12mm;封头上为13mm。

(2)焊缝表面缺陷:焊缝表面不得有裂纹、气孔、弧坑和夹渣等缺陷,并不允许有焊渣和飞溅物。

(3)焊缝的几何形状:C、D类焊缝应有圆滑过渡至母材的几何形状。

(二)焊缝的无损探伤见表4-37。

表4-37焊缝无损探伤

项目 | 内容 | 说明 |

容器类别 | 三类 | 属易燃的,p·V大于10MPa·m3的中压贮存容器 |

焊缝类别 | A、B类 | 必须进行100%射线或超声波探伤 |

C、D类 | 根据图样规定进行渗透探伤 |

探伤标准 | 超声波探伤 | JB1152-81《锅炉和钢制压力容器对接焊缝超声波探伤》 |

射线探伤 | GB3323-87《钢熔化焊对接接头射线照相和质量分级》 |

渗透探伤 | GB150-89《钢制压力容器》附录H《钢制压力容器渗透探伤》 |

无损探伤 | GB4730-94《压力容器无损探伤》 |

质量等级 | A、B类焊缝 | 射线探伤Ⅱ级合格(按GB3323-87标准的质量分级) |

C、D类焊缝 | 超声波探伤I级合格(按JB1152-81标准的质量分级) |

无损探伤依据的标准规范 | | GB150-89《钢制压力容器》 《压力容器安全技术监察规程》 |

四、水压试验

50m3液化石油气储罐采用水压试验。试验压力为2.25Mpa,保压30min然后将压力降至规定试验压力的80%,并保持足够长的时间,对所有焊缝和连接部位进行检查。水压试验以不漏为合格。如有渗漏,修补后重新试验。

水压试验如图6-4所示

五、气密性试验

贮罐在经过水压试验合格后,才能进行气密性试验。按图样规定,试验压力为1.85MPa,试验时压力应缓慢上升,达到规定试验压力后保压10min,然后降至1.8MPa,对所有焊缝和连接部位进行泄漏检查。如有泄漏,修补后重新进行水压试验和气密性试验。

| 以下是“交易产品”详细资料 |

|

|

| 产品价格: | 86000 |

| 产品数量: | 1200 |

| 单位名称: | 菏泽锅炉厂有限公司18105307898 |

| 联系人: | 李冠峰 18105307898 |

| 联系电话: | 权限不够,无法查看! |

| 传真: | 权限不够,无法查看! |

| 邮箱: | 280177408@qq.com |

| QQ/MSN: | 280177408 |

| 联系地址: | 山东省菏泽市经济开发区济南路2218号 |

| 邮编: | |

| 网址: | |