免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:3月的青岛红瓦绿树、碧海蓝天,冰冷的海风难挡万物萌动,樱花炫目、海棠妖娆。3月22日11时,青岛西海岸新区连江路上中国石油海洋工程有限公司(简称中油海工)青岛海工建造基地的码头边,巨大的钢架横卧在一艘超大的轮船上,周边彩旗飘扬,人头攒动,一片喜庆,陆丰12-..

|

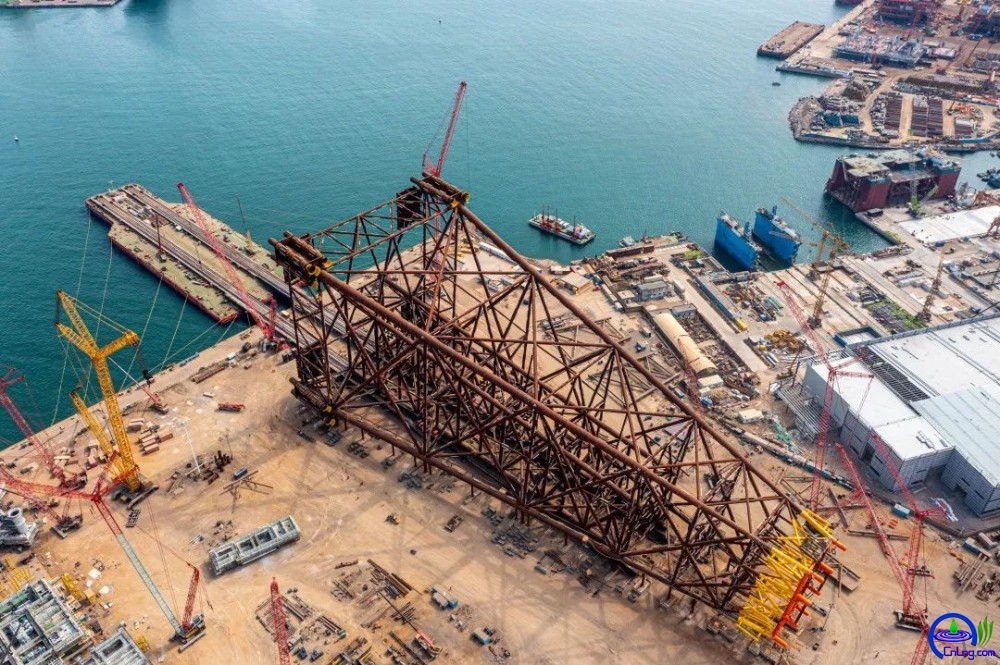

3月的青岛红瓦绿树、碧海蓝天,冰冷的海风难挡万物萌动,樱花炫目、海棠妖娆。3月22日11时,青岛西海岸新区连江路上中国石油海洋工程有限公司(简称中油海工)青岛海工建造基地的码头边,巨大的钢架横卧在一艘超大的轮船上,周边彩旗飘扬,人头攒动,一片喜庆,陆丰12-3深水导管架完工及装船仪式隆重举行。 随着业主代表的一声“完工交付”,现场礼炮齐鸣,人们鼓掌欢庆,中油海工承建的陆丰12-3深水导管架,正式交付总承包方——中国海洋石油工程股份公司。

陆丰12-3深水导管架高265米、重约2.4万吨,是中国石油承建的海上最大、也是亚洲第三高的石油深水导管架。 中油海工总经理、党委副书记沈双平介绍说,陆丰12-3深水导管架的成功交付,标志着中国石油突破了超大型海洋油气平台导管架建造技术,实现了导管架建造能力从千吨级到2万吨级的跨越,创造了国内同类型导管架工期最短纪录,刷新了中国石油海洋油气设施建造规模纪录,对中国石油提升保障国家能源安全能力具有重要的意义。

压力巨大,差点放弃 中油海工,是中国石油唯一的“海军”。 20年来,本着“成就甲方才能成就自己”的中油海工,向海图强,精耕海洋钻完井、海洋工程、技术服务三大领域,拥有了海上丛式井大位移井钻完井综合配套、大型导管架平台设计建造安装、深水钻完井与可燃冰试采综合配套等10大行业先进特色技术,先后完成650多项国家、中国石油重点科研项目和高新技术研发项目,获得专利210多项、国家及省部级科技进步奖81项,研发了15项国家级重点新产品,多项创新技术达到国际一流水平。 导管架是海洋石油平台中承载载荷的钢制主体结构,是海洋石油平台的固定基础。在海工建造行业,把水深在50米以下的称之为浅水导管架,从50米到200米称为较深水导管架,200米以上称之为深水导管架,属于海洋工程高端建造领域。但中油海工,一直未有机会实现突破。 “在建造陆丰12-3深水导管架之前,我们承建的最大导管架高40多米,重量就5000吨左右。”中油海工总经理助理、海洋工程事业部经理马连山介绍说,从40米到265米,从5000吨到2.4万吨,对中油海工来说,这是一次革命性突破,首先要感谢总承包方——中国海洋石油工程股份有限公司的信任和帮助。 这个革命性的突破,来之不易。

2021年4月,离开中油海工北京总部机关运行处处长岗位,赴青岛上任海洋工程事业部经理不足一月的马连山,人到中年,却遇到了人生和事业上一次重大的双重考验。 在决定是否参加陆丰12-3深水导管架承建竞标的问题上,公司内部一片质疑和不同意见。“几乎所有人都不看好这个项目。”回忆起两年前的情景,时至今日马连山仍心有余悸,“当时确实是太冒险了。” 一是之前事业部从没干过这么大的项目,没有成功的案例,经验、技术都面临考验,搞不好会给公司带来灾难性的后果。二是成本压力大,跟国内外的众多高手竞标,是在盈亏生死线做的标,盈利了,一好都好,一旦亏损,雪上加霜,对上、对下都难以交待,风险太大。 马连山说,当时我也很犹豫,特别是当母亲看我彻夜煎熬的样子,劝我不要为难自己,我曾差一点要放弃。但后来还是挺过来了,我总觉得这个项目是打翻身仗的一次难得的机遇,加上大家都憋着一口气,如果迈过去,就是我们冲向高端市场的垫脚石。 马连山说,当时,确实没退路,只能拼了。 亚洲第三高,难啃的骨头 “与浅水导管架相比较,我们面临史无前例的‘四大难关’。”中油海工海洋工程事业部副经理、陆丰12-3导管架项目经理耿凯介绍说,这个亚洲第三高的陆丰12-3深水导管架,在建造技术和施工组织上,有四大难关:

一是高,高空作业量大。大型吊装要超过100次,其中起重100吨以上的联合吊装有67片之多,500吨以上的联合吊装有7片,联合吊装作业最高起重达800吨、吊装高度超过了100米。 二是大,尺寸大。高265米,相当于88层楼高。宽近100米,有30层楼高。 三是重。2.4万吨钢铁巨人,用钢总量相当于3座埃菲尔铁塔。 四是难。 4米管径95毫米大壁厚焊接,6万余条焊缝,7层140个井口同轴精度,偏差全部要控制到毫米级。 为了跨越四大难关,事业部先后组织了十几场技术交流会,调研文献60余篇,完成吊装、焊接、强度等计算130组,完成方案、工艺规程设计160余份,进行焊接参数采集分析试验30组,先后攻克了导管架卧式建造、大型联合吊装、95毫米大厚壁钢管焊接、裙桩套筒预制安装、精度控制等10多项技术难题。 同时,积极开展精准定位的技术攻关,研究的管内加强环施工立式焊接反变形工法,确保了一次焊接合格率达到99%以上;研制的二氧化碳保护焊自动焊接小车,提高压溃环施工效率1.5倍;研究的大管径、薄壁管卷管工艺将回圆率从初期的80%降低到了15%。 在施工组织上,事业部将项目关键路径划分为116个主要单元,逐项估算所需周期和对应资源,形成项目总体基准计划,并把材料采购、制管、分片预制等各工序归集到116个主要单元,进行跟踪管理和精准控制。同时,制定5级施工计划,每周对当前完成状态进行核查分析、对未来3周任务进行滚动分配,根据需求调整资源,实现了对项目总体计划的全面把控。 总装作业是导管架建造的重中之重。事业部成立了以机械保障、起重指挥、场地建造等专业人员组成的12人吊装攻关小组,从吊装方案编制、技术交底、风险预判、应急处置等方面,细化了上千条的吊装作业措施,使导管架总装作业保持了100%的吊装成功率。 精度管控,钢铁森林里“绣花” 陆丰12-3深水导管架的建造过程,每一步都是精细活。就似质量监督员刘金营说的:“我们的精控相当于在钢铁森林里‘绣花’,允许误差只有一个针眼大小。” 刘金营说,为了控制施工精度,事业部投资建设了行业先进的毫米级三维高精度控制网。其中,固定永久一级站点11个,另外布设了150个二级站点。他带着测量队12个伙伴们,一年多来天天24小时轮班,采用提高预制精度、设置控制基点、对称焊接等措施严控精度偏差,有时为了抢抓最佳测量时间,最大限度消除环境的不利影响,经常连续工作十几个小时。 总装施工的精度控制,多维度、多节点误差控制只有毫米级,是导管架建造考验质量管控水平最后、也是最重要的一个节点。而这其中,前期焊接构件尺寸精度控制是关键。为此,工程技术人员在研究确定了预制、定位安装各阶段、各构件尺寸控制公差范围后,精确计算每一个构件尺寸的温度转换数据,编制了精确的尺寸纠偏、余量预留等精度保证措施。

质量和安全从来都是共生共荣。在安全管控上,除了出台常规的风险分级管控和高空、大型吊装等安全管理方案外,事业部打破常规,在车间、总装区实行网格化管理,将员工、班组长、队长、车间管理层以及属地承包商的安全管理一起纳入绩效考核,奖优罚劣、当月兑现,有效化解了构件重量大、大型吊装多、作业高度高、有限空间深、脚手架搭拆难等施工风险,以及承包商人员流动大、防控措施有效性有待检验、安全管理经验不足等难点,安全施工作业280万工时,损失工时为零,实现了零伤害、零事故。 刘金营感叹道:“这样高端的建造,要保证通过业主验收,最终还是要靠质量和安全说话,这些大家都不敢有半点的马虎。” 刘金营和他的同事的辛勤付出,换来的成就喜人。4米管径大壁厚焊接,6万余条焊缝,187米长的导管预制,7层140个井口三维空间的同轴度控制,近百米的高空大跨距多节点、多维度扣片,直径4米导管的八度弯预制和总装等高难度施工精度控制,全部达到甚至优于设计标准,得到了业主的高度肯定和认可。 |