乙烯是石油化工生产的重要基本原料之一,广泛应用于合成纤维、合成橡胶、塑料的生产,乙烯的产量代表着一个国家石油化工发展的水平。我国已建成了一批大型乙烯生产企业,还有大量生产乙烯的中小型企业遍布全国各地。乙烯的发展不仅推动了石油化学工业的发展,在整个国民经济中也起着日益重要的作用。然而,乙烯生产具有较大火灾、爆炸危险性,生产操作在高温压力条件下进行,并且还有深冷操作,生产过程中物料多是气态,装置复杂,连续性强。因此,做好防火防爆工作极为重要。

一、生产工艺流程

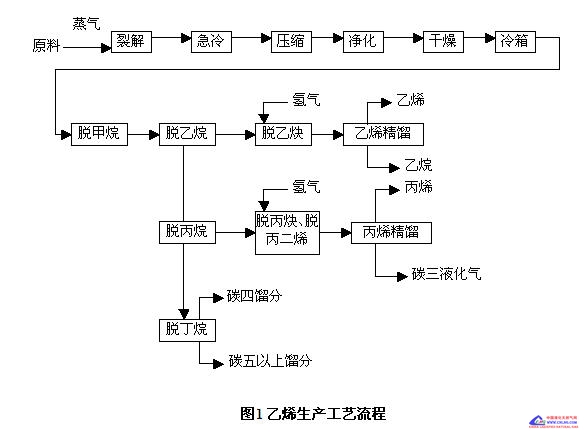

乙烯生产(兼生产丙烯)的工艺流程如图1所示。

图1 乙烯生产工艺流程

乙烯生产是以气态烃、轻油、重油和原油为原料,在不断加热的高温裂解炉内进行,裂解温度大于800℃,压力为0.2MPa。为了抑制二次反应,提高烯烃收率,用急冷方式中止反应,并采用一定比例的水蒸气来烯释烃的分压和减轻裂解过程的结焦。

裂解产生的裂解气为多组分混合气,经分离后可获得高纯度的产品。分离前,先将裂解气经多段压缩至3.0~4.0MPa,再经碱洗除硫化氢、二氧化碳等酸性气体,分子筛干燥脱除水分,加氢脱炔,然后在-30~-165℃超低温下冷却冷凝,再送入精馏塔精馏,最后得到乙烯、丙烯等产品。

二、工艺火险分析

1 设备、管线、阀门泄漏是致灾的重要原因

乙烯厂内常备有大量液化气原料,裂解气也多以液态储存。储槽有一定压力,如槽体有不严密处,物料将会泄漏散发出来,遇明火而爆炸燃烧。

设备或阀门破裂造成高温原料和裂解气的泄漏是致灾的重要因素。例如某化学公司的裂解装置曾因泄漏而喷出乙烯形成的云雾,仅30秒后即发生爆炸,2~3分钟后又引起第二次爆炸,形成巨大的球形火焰,破坏了管道和设备,爆炸力相当于数吨TNT炸药,损失严重。

2 高温裂解气火灾危险

高温裂解气,若遇生产过程中停水、水压不足,或误操作导致气体压力高于水气压而冷却不下来,会烧坏设备而引起火灾。

裂解反应温度远远高于物料的自燃点,一旦泄漏,便会立即发生自燃。

3 管式裂解炉易产生结焦

裂解过程中,由于二次反应,在裂解炉管管内壁上和急冷换热器的管内壁上结焦,随着裂解的进行,焦的积累不断增加,影响管壁的导热性能,造成局部过热,烧坏设备,甚至堵塞炉管,引起事故。

4 高压分离系统有爆炸危险

分离操作在压力下进行。若设备材质有缺陷、误操作造成负压或超压;或压缩机冷却不够、润滑不良;或管线、设备因腐蚀穿孔、裂缝,引发设备爆炸或泄漏物料着火。

5 深冷分离易发生冻堵

深冷分离在超低温下进行。若原料气或设备系统残留水分,深冷系统设备就会发生冻堵胀裂而引起爆炸着火。例如1990年12月,大庆乙烯裂解炉516#冷箱因此焊缝裂开,导致可燃气大量泄漏;幸亏发现及时,采用氮气和水蒸气掩护烯释,才避免了一起重大火灾、爆炸事故。

6 加氢过程火险性较大

加氢过程是为了脱去炔烃而对乙炔、碳三、汽油物料进行加氢气的过程。氢气为易燃易爆气体,火险性较大。加氢反应器,如果操作不当,氢/炔比失调,会导致温度急剧升高,从而造成催化剂结焦失活,反应器壁出现热蠕变破裂,物料会发生泄漏着火甚至爆炸。

7 工艺流程中存在着引火源

裂解炉为明火设备。装置中泄漏的易燃易爆气体,遇裂解炉火源爆炸的事故屡有发生。裂解炉点火时,如扫膛不清,炉膛内积存的爆炸性混合气体,就有发生爆炸的可能。

三、道氏火灾爆炸指数评价

乙烯生产原料或产物均为易积累静电的电介质,其在设备系统内流动过程中,特别在加压输送时,易产生和积累静电,潜伏着静电火灾危险性。

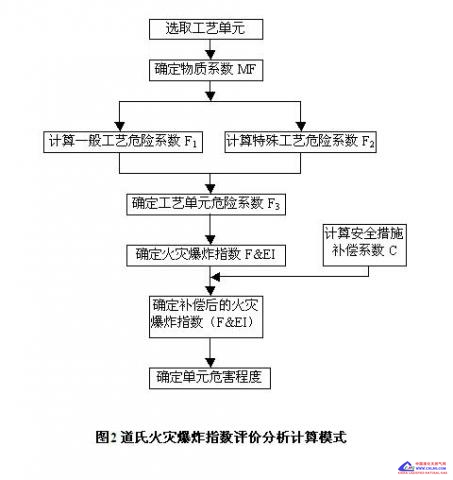

道氏指数评价是根据生产工艺中的物料种类、数量、设备操作条件等数据,以量化的方法对装置的工艺单元潜在的火灾爆炸危险性进行分析,其分析与计算模式如图2所示。

图2 道氏火灾爆炸指数评价分析计算模式

1 工艺单元划分

由于评价时只选择对工艺有严重影响的单元进行评价,因此选取30万t/a乙烯装置中危险性较大的裂解炉、脱甲烷塔、裂解气压缩、加氢反应器、乙烯成品罐5个单元进行评价。

以裂解炉为例,评价的基础数据如下:裂解气主要成分乙烯,每10分钟裂解炉的流量3833kg,乙烯沸点-103.71℃,爆炸极限2.7%~36%,NR=2,NH=1,燃烧热HC=45.86kJ/dg,裂解炉压力为0.1MPa。

2 火灾爆炸危险性评价

按道氏火灾爆炸指数评价程序,根据单元物质系数MF、工艺条件(一般工艺危险系数F1和特殊工艺危险系数F2),通过一系列计算得出单元工艺危险系数F3(F3=F1×F2),火灾爆炸指数F&EI(F&EI=MF×F3)。根据目前装置所采取的安全措施确定工艺补偿系数C1,物质补偿系数C2,防火措施补偿系数C3,计算安全补偿系数C(C=C1×C2×C3),经过安全补偿后的火灾爆炸指数F&EI×C,确定危险程度,危害半径R(R=0.256×F&EIm),危害系数DF(查单元危害系数计算图)。

30万t/a乙烯装置中裂解炉、脱甲烷塔、裂解气压缩、加氢反应器、乙烯成品罐5个单元火灾爆炸系数、安全补偿系数的选取,单元火灾爆炸危险程度的确定详见表1、表2、表3。

表1 30万吨乙烯装置各单元火灾爆炸指数(F&EI)表

项 目

| 裂解炉

| 脱甲烷塔

| 裂解气压缩

| 加氢反应器

| 乙烯成品罐

| 确定MF的物质

物质系数MF

| 乙烯

24

| 乙烯

24

| 乙烯

24

| 氢气

21

| 乙烯

24

| 一般工艺危险

| 1.基本系数(1.00)

| 1.00

| 1.00

| 1.00

| 1.00

| 1.00

| 2.放热化学反应(0.30~1.25)

|

|

| 0.3

| 0.3

|

| 3.吸热反应(0.2~0.4)

| 0.4

|

|

|

|

| 4.物质的处理和运输(0.25~0.9)

|

|

|

|

| 0.85

| 5.排放和泄漏控制(0.25~0.5)

| 0.5

| 0.5

| 0.5

| 0.5

| 0.5

| 一般工艺危险系数F1

| 1.9

| 1.5

| 1.8

| 1.8

| 2.35

| 特殊工艺危险

| 1.基本系数(1.00)

| 1.00

| 1.00

| 1.00

| 1.00

| 1.00

| 2.毒性物质

| 0.20

| 0.20

| 0.20

| 0.40

| 0.20

| 3.压力(查图)

| 0.22

| 0.86

| 0.86

| 0.67

| 0.61

| 4.易燃及不稳定物质的重量

| 工艺中的液体及气体(查图)

储存中的液体及气体(查图)

| 0.35

| 1.54

| 2.00

| 1.55

| 1.60

| 5.腐蚀与磨损(0.1~0.75)

| 0.10

| 0.10

| 0.10

| 0.10

| 0.10

| 6.泄漏-接头和填料(0.10~1.50)

| 0.10

| 0.10

| 0.10

| 0.10

| 0.10

| 7.使用明火设备

| 1.0

|

|

| 0.12

|

| 8.转动设备(0.50)

| 0.50

| 0.50

| 0.50

|

|

| 特殊工艺危险系数F2

| 3.47

| 4.3

| 4.76

| 3.94

| 3.61

| 单元工艺危险系数F3

火灾爆炸指数F&EI

| 6.59

158.2

| 6.45

154.8

| 857

205.7

| 7.09

148.9

| 8.48

203.5

|

|

|

|

|

|

|

|

|

表2 30万t/a乙烯装置各单元安全措施补偿系数表

项 目

| 裂解炉

| 脱甲烷塔

| 裂解气压缩

| 加氢反应器

| 乙烯成品罐

| 工艺控制

| 1.应急电源(0.98)

| 0.98

| 0.98

| 0.98

| 0.98

| 0.98

| 2.冷却装置(0.97~0.99)

|

| 0.99

| 0.99

|

| 0.99

| 3.紧急切断装置(0.96~0.99)

| 0.98

| 0.98

| 0.98

| 0.98

| 0.98

| 4.计算机控制(0.93~0.99)

| 0.95

|

|

|

|

| 5.操作规程/程序(0.91~0.99)

| 0.91

| 0.91

| 0.91

| 0.91

| 0.91

| 6.化学活泼性物质检查(0.91~0.98)

| 0.91

|

| 0.91

| 0.91

| 0.98

| C1合计

| 0.76

| 0.865

| 0.79

| 0.80

| 0.85

| 物质隔离

| 1.遥控阀(0.96~0.98)

| 0.98

| 0.98

| 0.98

| 0.98

| 0.98

| 2.泄料/排空装置(0.96~0.98)

| 0.96

| 0.96

| 0.96

| 0.96

| 0.96

| 3.排放系统(0.91~0.97)

| 0.91

|

|

| 0.91

|

| C2合计

| 0.856

| 0.94

| 0.94

| 0.856

| 0.94

| 防火设施

| 1.泄漏检测装置(0.94~0.98)

| 0.98

| 0.98

| 0.98

| 0.98

| 0.98

| 2.钢结构(0.95~0.98)

| 0.95

| 0.98

| 0.98

| 0.95

| 0.97

| 3.消防水供应系统(0.94~0.97)

| 0.97

| 0.97

| 0.97

| 0.97

| 0.97

| 4.水幕(0.97~0.98)

| 0.98

|

|

|

|

| 5.泡沫灭火装置(0.92~0.97)

| 0.94

| 0.94

| 0.94

| 0.94

| 0.94

| 6.手提式灭火器材/喷水枪(0.93~0.98)

| 0.95

| 0.95

| 0.95

| 0.95

| 0.95

| 7.电缆防护(0.94~0.98)

| 0.94

| 0.94

| 0.94

| 0.94

| 0.94

| C3合计

| 0.74

| 0.78

| 0.78

| 0.76

| 0.77

| 安全措施补偿系数C

| 0.48

| 0.634

| 0.58

| 0.52

| 0.615

|

表3 30万t/a乙烯装置各评价单元危险程度汇总表

项 目

| 裂解炉

| 脱甲烷塔

| 裂解气压缩

| 加氢反应器

| 乙烯成品罐

| 物质系数MF

| 24

| 24

| 24

| 21

| 24

| 火灾爆炸指数F&EI

| 158.2

| 154.8

| 205.7

| 148.9

| 203.5

| 危险程度

| 很大

(128~159)

| 很大

(128~159)

| 非常大

(>159)

| 很大

(128~159)

| 非常大

(>159)

| 安全补偿后的火灾爆炸指数F&EI×C

| 75.9

| 98.14

| 119.29

| 77.42

| 125.16

| 实际危险程度

| 较轻

(61~96)

| 中等

(97~127)

| 中等

(97~127)

| 较轻

(61~96)

| 中等

(97~127)

| 暴露半径R(m)

| 19.4

| 25.1

| 30.5

| 19.8

| 32.0

| 暴露面积(m2)

| 11818

| 1978.2

| 108.5

| 1231.0

| 3215.4

| 危害系数DF

| 0.864

| 0.860

| 0.886

| 0.819

| 0.886

|

四、防火防爆措施探讨

1 加强危险单元的重点控制

从道化学火灾爆炸指数评价结果看,乙烯装置各单元危险性最大的是乙烯成品罐区和裂解气压缩,脱甲烷塔次之,裂解炉和加氢反应器再次之。应对危险性较大的单元进行重点安全控制,组织专业人员编制事故树,增加对重点单元危险性控制的技术含量,严格按照预先制定的安全检查表进行检查。

2 完备安全装置和防火设施

由于乙烯生产装置使用的物料都是易燃易爆物质,而且物料量大,危险程度均在非常大、很大范围。但设计中采用了较多的安全装置和防火设施进行补偿,使实际危险性等级下降1~2级。这明显地告诉我们,在生产实践中必须十分重视安全装置的完好率和投用率。如果不能保证安全装备的完好率和投用率,装置的危险等级仍会回升。

3 设置防火分隔

道氏法评价只考虑了系统固有的危险,对生产中系统间的相互影响因素考虑较少,实际上装置的连续性强,一旦发生事故,整个厂都要受到影响。在容易发生火灾爆炸的裂解、压缩、加氢厂房四周设有钢筋混凝土的防爆墙,使它们与其它部分隔离,保证人身和设备的安全。在高温设备或明火裂解炉连接的管线上应安装阻火器或水封,阻止火势蔓延扩大。在不同压力的管道或设备之间安装逆止阀,防止高压系统的气体或液体窜入低压系统引起爆炸。

4 加强安全管理和教育

在道氏法的工艺控制系数补偿中,只考虑了理想状态,即每个职工都能完全掌握且毫无偏差地进行操作。实际上这和管理水平、职工个人安全行为有关,管理水平好,职工素质高,则系数降低;否则系数升高,有时甚至会使火灾爆炸指数增加到最大值。所以,应加强管理和教育,加大培训和考核力度,全面提高技术素质及操作水平,使干部职工能真正熟练掌握操作规程及防火预案,明确装置危险部位及事故预防、处理办法。

|