液化天然气( LNG)是通过低温工艺冷冻液化而成的低温( - 162 ℃ )液体混合物,在汽化使用时放出大量的冷量,该冷量由汽化潜热和复温显热组成,约为 830 kJ / kg. 目前的工艺中该部分冷能通常随海水或空气被舍弃,造成能源的极大浪费. 通过特定工艺技术合理利用 LNG 冷能,可以达到节省能源、提高经济效益的目的. 国内外许多研究人员对如何合理利用 LNG 冷能展开了研究,范围包括用于发电、空气分离和低温粉碎等[1.7].

利用 LNG 冷能的空分流程有 3 个主要优点:一是在离 LNG 最接近的温度位对其冷能加以利用,可用能利用程度高;二是可以在较低的能耗指标下得到大量的液态产品;三是可以缩短空分流程的起动时间,因为传统流程靠透平膨胀机产冷,冷量需要逐渐积累,而 LNG 则可以在瞬间释放出大量高品位的冷能.陈则韶等人[5]利用 LNG 冷能的空分流程设置了由 LNG 冷能冷却的氮外循环和氮内循环制冷系统,以及利用 INC 冷能的空气冷却系统( 以氟利昂作为载冷剂). 氮循环系统均采用氮气低温压缩,节能效果明显. 另外,由节流阀取代循环氮气膨胀机使设备简化,而单向阀能自积累高纯内循环和外循环氮气. 但流程中也存在着一些问题,如将 INC 通入两个换热器,部分位置因温差过小而换热效果不理想;系统运行压力比较高(5 MPa),不利于系统的节能和安全运行;流程复杂而且需要对传统的冷凝蒸发器进行结构上的改造;系统中将节流后循环氮气的一部分直接通入主换热器,不符合冷能梯级利用原则;从上塔塔顶抽出的氮气不走主换热器,冷量得不到回收,使得循环氮气承担的冷负荷过大,从而导致循环氮气量大,压缩功消耗很大;采用氟利昂作为载冷剂不符合环保制冷的发展趋势.

本文提出利用 INC 冷能的新型空分流程,在借

鉴上述流程优点的同时,对流程进行了系统改进,包括 INC 的流动方案、循环氮气的冷量利用、取消氟利昂为介质的空冷循环和减少低温下运行的氮气压缩机台数等. 在分析该流程的特点之后,还对一氧气产量为 10 000 m3 / h 的流程实例进行模拟计算,从能耗的角度与传统空分流程进行比较.

1 流程的提出

考虑到制氩系统是一个相对独立的系统,在本研究中重点对除制氩系统以外的流程进行了重新组

织,下文的模拟计算中也省略了制氩部分.

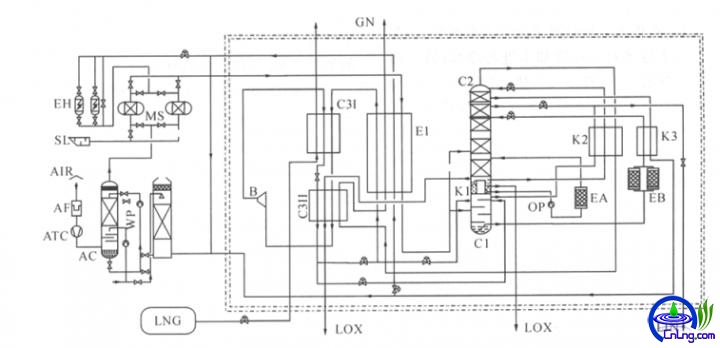

图 1 给出了流程原理图. 空气经空气过滤器,过滤掉灰尘等机械杂质,然后进入空压机加压至 0. 56 MPa,再进入空气冷却水塔冷却至 283 K( 此温度为吸附剂的最佳吸附温度),随后进入分子筛吸附器去除其中的水分和二氧化碳;接着,经过预处理的空气进入主冷却器进行冷却,在主冷却器中,冷却进料空气的冷量由 3 股流体提供,分别是循环氮气、产品氮气以及污氮. 在主冷器出口处进料空气被冷却至接近饱和,约为 100 K,然后分为两股分别进入下塔底部和上塔中下部.

下塔内空气与从塔顶流下的液氮在多层塔板上

反复冷凝和蒸发,含有较多液氧成分的富氧液空集于下塔底部,氮气集于下塔顶部,并与上塔底部液氧交换热量后被冷凝成液体;下塔顶部液氮收集器收集的液氮被引出,经过冷器进一步降温,再经液氮节流阀降压至0. 14 MPa 左右,进入上塔顶部作为上塔顶部的回流液,另一部分经调节阀后流到液氮储罐储存. 下塔塔釜的富氧液空,经过液空吸附器除掉乙炔,然后进入过冷器过冷,再经过液空节流阀降压后在适当位置引入上塔.

上塔顶部的产品氮气经过过冷器回收部分冷量

后,进入低温换热器再释放一部分冷量,然后进入主冷却器,对进料空气进行冷却,以出口温度接近进料空气进口温度的氮产品气输出;上塔底部的产品氧气不再进入主换热器回收冷量,而是直接进入低

AP-空气过滤器;ATC-空气透平压缩机;B-中压氮气压缩机;Ms-分子筛吸附器;C1-下塔;C2-上塔;C2I-INC 换热器;

C3II-低温换热器;E1-主换热器;EA-液氧吸附器;EB-液空吸附器;wP-水泵;EH-电加热器;K1-主冷凝蒸发器; K2-液氮过冷器;E3-液空过冷器;DP-流程液氧泵

图 1 氮外循环 1NG 冷能冷却的 10 000 m3 / h 空分设备流程图

温换热器冷却至该压力下的饱和温度并有少许过冷,得到全部液氧产品输出.

装置开动初期,从下塔中上部引出循环氮气进 行自积累,当循环氮气达到一定浓度,通过阀门的切 换,使循环氮气与精馏塔隔离. 从主换热器出来的循环氮气温度接近进料空气温度,约为 260 K 左右,先进入 LNG 换热器 C3I 降温至 120 K 左右,再进入低温换热器 C3II 降温至 100 K 左右,然后由中压氮气压缩机 B 压缩至 2. 6 MPa 左右,压缩后高温高压氮气再进入 LNG 换热器降温至 120 K 左右,在进入换热器 C3II 之前进行节流至 0. 4 MPa 左右,得到低温低压、处于两相区的循环氮气,然后进入低温换热器C3II. 循环氮气是 C3II 的惟一冷量来源. 节流后的循环氮气处于两相区,在 C3II 中维持恒温约 93 K, 接着进入主换热器将剩余冷量传递给进料空气,在 出口处接近进料空气进口温度,完成循环.

采用循环氮气传递 LNG 冷量,不仅可以使 LNG 与氧气和高温的空气相隔离,从而增加流程的安全 性,而且还可以通过节流高压氮气附带得到低于120 K 的低温,温度位的调节可以根据实际需要通过控制节流后的压力来实现. 当然也可通过透平膨胀机达到更低的温度和得到更高的效率. 原因在于, 采用透平膨胀机后,所需的循环氮气量将明显减少, 由此压缩氮气的功就可以相应降低,但不利的因素 是相应的投资及维护工作将有所增加,而且流程也 不如节流阀简单、可靠.

污氮从上塔中上部引出,经过液空过冷器回收部分冷量后,在进入主换热器之前分为两部分:一部分直接进入水冷塔对循环冷却水进行冷却;另一部分进入主换热器,与进料空气换热至 280 K 左右. 后一部分污氮在分子筛吸附器再生期用电加热器加热后,进入分子筛吸附系统脱附已饱和的分子筛中的水分和二氧化碳,使之再生;在非再生期,该部分污氮与另一股污氮混合后进入冷却水塔冷却循环水.

2 流程特点

上述提出的总流程在满足系统冷量要求的基础上,重点对换热系统内的流股及相关周边流程进行了重新组织,具有以下主要特点:

1) 氧气的液化不再发生在冷凝蒸发器,而发生在低温换热器中. 因此,不需要对传统的冷凝蒸发器结构做任何改动. 系统中让氧产品气不经压缩直接

通过 C3II 进行冷凝液化. 而且 LNG 不再通过此低温换热器万,符方合数安据全性要求.

2) 取消氮气内循环,直接输出产品氮气. 文献

[5]中氮内循环的作用是通过节流高压氮气产生冷量,并将冷量补充给冷凝蒸发器,使其中的氧气液化. 由特点 1)可以取消氮内循环,从上塔顶部抽出的氮气经主换热器回收冷量后作为产品气输出. 由此可以去掉两个氮气压缩机( 中压/ 高压),节能效果明显. 另外,系统的最高运行压力显著降低,从 5 MPa 降低到 2. 6 MPa.

3) 由于上塔塔顶的氮气经过过冷器回收部分冷量后,直接进入主换热器释放剩余冷量,大大减少了循环氮气的冷负荷,从而减少了循环氮气量,进而降低压缩功.

4) 节流后的循环氮气不再分成两股分别进入低温换热器和主换热器,而是作为一股流体先通过低温换热器,将低温的高品位冷量回收后,再全部进入主换热器,释放剩余冷量.

5) 虽然仍采用水冷塔对空气进行预冷,但对污氮冷却循环水的流程做了分流股改进,增加了调节的灵活性和准确性. 在不同的运行期,可以根据需要,合理分配污氮流量,从而达到节约循环水和降低加热污氮所耗电能的目的.

3 算例及计算结果

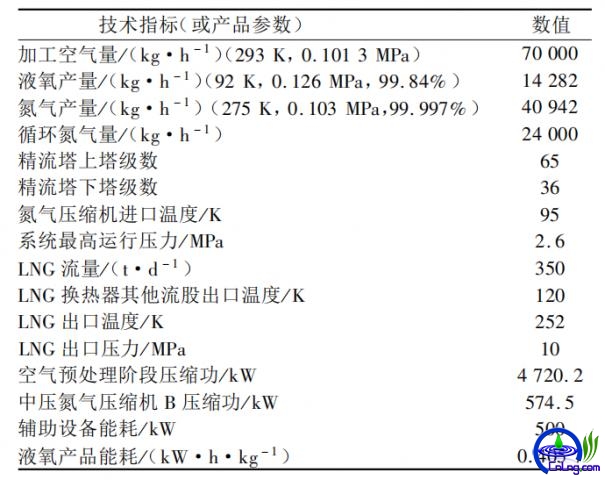

流程的模拟、计算及优化由国际上比较通用的流程模拟软件 Aspen Plus 来完成[8]. 本流程得到的主产品为液氧,而不是气态的氧产品,附带得到大量的氮气产品. 按传统的划分方法,应属于目标产量为10 000 m3 / h 的空分流程. 在计算中,设定氮气压缩机的等熵效率为0. 85,机械效率为 0. 9,LNG 的进口参数取为 10 MPa,120 K. 进料空气的容积组成为N2 :0. 781 18,02 :0. 205 9,Ar:0. 009 32,其他组分由于质量分数极少,模拟中暂被忽略.

空分系统虽然是一个整体,但从模拟的角度来讲,可以分为换热系统、精馏系统、进料空气的水预冷系统以及分子筛净化系统 4 个部分. 可以作如下考虑:把一个复杂系统进行分块简化,分块后的各个独立系统通过有限的流股与其他系统相连接,当一个系统与另一个系统相连接的流股在参数上达成一致的时候,就可以认为这两个系统达成耦合平衡,即从本质上可以算作一个系统;当所有独立系统之间都达成这种平衡时,这些独立模块的模拟就等价于整个流程的模拟. 模拟计算的结果如表 1 所列.

表l 模拟计算结果主要参数汇总

Tab. l summary of main results from simulation

4 结语

利用 LNG 冷能的新型空分流程具有节能、系统运行压力相对较低、高液氧产率和调节灵活等优点. Aspen Plus 软件行的模拟结果表明,该流程生产单位质量液氧的能耗为 0. 405 7 kw·h / kg,相比于传统流程约 l. 0 kw· h / kg 的单位耗电量降低了约60% ,具有明显的节能优势. 系统中氮气压缩机出口压力为 2. 6 MPa,远低于文献[5]中的 5 MPa. 由于本系统以输出液氧作为主要产品,液氮产量比传统流程低. 在一些应用场合中,LNG 的压力高达 8 ~ l0 MPa,如果将这部分压力合理利用,还将有可能进一步降低压缩机的能耗,这一点还有待于深入研究和优化设计.