合成氨装置改产高“醇/氨”比的框架方案及假定规模的参考设计方案(二)

责任编辑:cnlng 浏览:18053次 时间: 2010-08-08 03:42:42

免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要: 3 假定规模的参考设计方案 3.1 设计依据及假定设计规模 按框架方案(一)编制参考设计方案。 假定设计规模:精甲醇60kt/a(其中低压甲醇55kt/a);合成氨20kt/a。 3.2工艺技术原则方案 3.2.1工艺技术方案确定的原则 (1) 以山西原料煤分析报告为基础数据,提出项目..

|

3 假定规模的参考设计方案

3.1 设计依据及假定设计规模

按框架方案(一)编制参考设计方案。

假定设计规模:精甲醇60kt/a(其中低压甲醇55kt/a);合成氨20kt/a。

3.2工艺技术原则方案

3.2.1工艺技术方案确定的原则

(1) 以山西原料煤分析报告为基础数据,提出项目内容。

(2) 设计规模:精甲醇60kt/a(其中低压甲醇55kt/a);合成氨20kt/a,醇/氨为3:1。

(3) 通过混燃炉技术的应用,产生5.4MPa中压蒸汽,配6MW抽凝式机组发电。

(4) 年生产时间:334天(8000hr)。

(5) 产品标准:甲醇产品执行中华人民共和国国家标准-工业甲醇(GB338-92)。

3.2.2 工艺路线的确定

采用Φ2650固定床煤气发生炉,通过对造气工序的调整(装置与工艺)生产低氮煤气,利用原有净化系统(作必要的工艺调整),嫁接一套规模为55kt/a低压甲醇装置,实现装置年产甲醇60kt/a、合成氨20kt/a的产能目标。

本方案工艺技术成熟可靠,醇氨比例高且操作调整方便,原有装置利用率高,固定资产投入低。

3.3 氨厂嫁接低压合成装置产甲醇的工艺技术方案

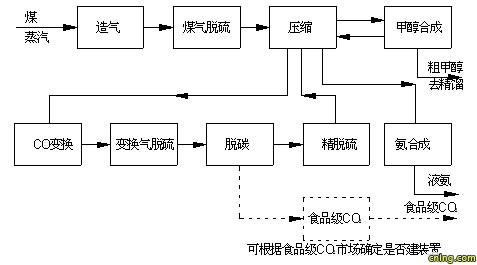

3.3.1 工艺流程简图

3.3.2 工艺实施方案概述

造气:采用Φ2650固定床煤气发生炉的配置;全部煤气炉采用ZL-2型自动加焦机进行自动加焦;造气炉实行6开1备的运转模式;采用D550(或D600)高效风机;各炉上下行煤气显热回收装置完善配置。通过造气“吹风气+合成两气+炉渣”的混燃技术,副产5.30MPa,450℃次高压蒸汽约35t/h,供6MW抽凝式机组发电;混燃炉渣用于生产水泥或制砖。

脱硫:若原有脱硫装置处理能力可满足改造后的要求,则可仅对工艺操作进行调整,无需对装置改造。否则,可选用我公司技术进行装置改造,提高装置能力及脱硫效率,或新建脱硫装置。

CO变换:为适应低压甲醇的生产运行,变换工段必须进行较大幅度的调整。具体根据原有变换装置的实际情况,以改变催化剂装填量为主,同时增设必要的副线进行调整。

脱碳:若原有脱碳装置处理能力可满足改造的要求,则可仅对工艺操作进行调整,无需对装置改造。否则,可选用NHD、MDEA或PC脱碳工艺对装置进行改造或新建。

精脱硫:采用湖北化学研究院的JTL系列精脱硫工艺。

甲醇合成:设置一套55kt/a低压甲醇合成装置。尾气送保留的原有压缩机五段进口,供合成氨生产用。采用自卸触媒型低压甲醇合成塔,副产0.3MPa~1.27MPa压力等级的饱和蒸汽。

压缩:根据甲醇合成尾气量确定保留原有压缩机的台数,并增设210m3/min(根据原有压缩机型确定)四段往复式压缩机二台(或一台),6kV电机驱动。

甲醇精馏:本项目采用三塔精馏流程。在甲醇精馏的流程中,三塔加压精馏较传统两塔精馏投资增加~20%,蒸汽消耗节约1/3(在装置规模50kt/a以上较适宜)。

甲醇罐区的库存按7天左右储量考虑,新建V=600m3球罐一台。

氨合成系统的放空气和驰放气回收:合成放空气经氨洗后用膜分离技术再进行H2的回收(氢气返回压缩机三段进口),氢气回收后的CH4废气与氨合成驰放气(回收氨后)混合送混烧炉。粗甲醇驰放气及精炼再生气分别回收至压缩三段进口和煤气气柜出口;

原中压联醇改为醇化系统,串甲烷化系统,取消精炼工序。

3.3.3 造气工段

装置规模为6万吨甲醇/年、2万吨氨/年的醇联氨项目,设置7台Φ2650炉及相应设施。

在国内固定床造气工艺主要采用以下节能增效措施:

(1)采用新型均布型炉篦,增强破渣能力,改善气体分布,降低煤耗及蒸汽消耗。

(2)采用油压微机自动控制,可控制并调节氢碳(氮)比。

(3)采用过热蒸汽制气,提高蒸汽分解率,降低蒸汽消耗。

(4)采用热管技术回收上、下行煤气的热量,热回收充分、副产蒸汽量大。

(5)设吹风气回收装置,回收吹风气的显热及潜热副产蒸汽,实现造气蒸汽自给(原则应与混燃炉技术结合起来并发电)。

(6)采用自动上煤装置,稳定炉况,提高煤气炉发气能力,降低劳动强度。

设备配套(根据具体情况进行调整):

(1)本低压甲醇联产合成氨(6万吨甲醇/年、并联产2万吨氨/年)的造气装置,正常以六台Φ2650固定床煤气发生炉及相应配套设施进行运行。

在低压甲醇联产合成氨的生产过程中,煤制气工序需要制备的为低氮煤气,相对纯合成氨造气而言,减少了上吹加氮过程。Φ2600系列的每台造气炉经过强化(优化)调整后一般可达15000t总氨/年,按此计算6万吨/年甲醇联产2万吨氨需造气炉6台,一台备炉,但原料煤必须选用好煤,煤气的有效组成≥90%、单炉产能等才有保证。考虑到降低成本,一些企业采用配煤,发气效率降低,可以适当增加煤气炉的台数。

(2)造气风机:选用2台(一开一备)D550的风机,风压2800mmH2O。

(3)气柜采用VN=5000m3~10000m3螺旋式(或直升式)气柜1台。

(4)为提高造气热能的总回收率,工序设集中的上下行煤气热回收器和洗气塔,副产蒸汽、清洁生产。 |