常温精脱硫技术的最新进展(四)

责任编辑:cnlng 浏览:34314次 时间: 2010-10-22 23:53:50

免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要: 食品CO2是近年来发展迅速的行业,可用于饮料、烟丝膨化、超临界萃取、蔬菜保鲜等领域。据一外国公司介绍,美国用于饮料行业的食品CO2年销售量为约320万吨(占食品CO2总销量的30~40%),中国的人口是美国的5倍,保守的估算中国食品CO2的年需求量在5年后将可能超过1000..

|

食品CO2是近年来发展迅速的行业,可用于饮料、烟丝膨化、超临界萃取、蔬菜保鲜等领域。据一外国公司介绍,美国用于饮料行业的食品CO2年销售量为约320万吨(占食品CO2总销量的30~40%),中国的人口是美国的5倍,保守的估算中国食品CO2的年需求量在5年后将可能超过1000万吨,因此尚有很大的发展空间。过去中国的食品CO2标准很粗放,借与国际接轨,以求高的效益,现在很多食品CO2厂都开始执行国际饮料技术协会规定的ISBT质量标准(见表5)。由表5可知,食品CO2的ISBT质量标准十分苛刻,指标共有20项,其纯度要求高,杂质的含量很低,均为10-6(下又称ppm)或10-9(下又称ppb)级。上述20项指标中最苛刻的是下面3项:

1)总硫≤0.1×10-6

2)苯含量≤0.02×10-9(即20ppb)

3)总挥发性烃含量(以CH4计,下简称总烃)≤50×10-6(其中CH4≤30×10-6)

5.1 常温精脱硫在这里有双重任务:一是食品CO2 ISBT质量标准中4项指标涉及精脱硫,必须达到;二是为实现总烃、苯、乙醛3项达标所采用的贵金属脱烃催化剂必须有精脱硫保护,才能有长的使用寿命。在CO2~l00%(即106ppm的原料气中脱除微量有机硫cos(~10ppm)的原理为水解反应:

COS+H2O=CO2+H2S

受高含量CO2的平衡制约,要求有更好活性的水解催化剂,我中心开发的T504及其改进型T504A水解催化剂串T103特种活性碳的JTL—1新工艺已在全国40多厂应用,还应用到美国BOC、澳大利亚BOC公司。

5.2 THC-1脱烃催化剂的开发及其应用

我中心孔渝华研究员于1991、2001年2次去美国与BOC公司美国技术中心及WiTTemann公司(专为食品CO2生产厂提供设计,设备等)交流时,他们均采用贵金属脱烃催化剂的催化氧化方法脱除烃类。尽管它的价格高,但最大优点是可使CO2原料气中的各种烃脱除达到ISBT质量标准,另外寿命长(3~5年)、空速高、可以做到自热平衡不外加热源生产,故是目前国际上被采用的有效方法。

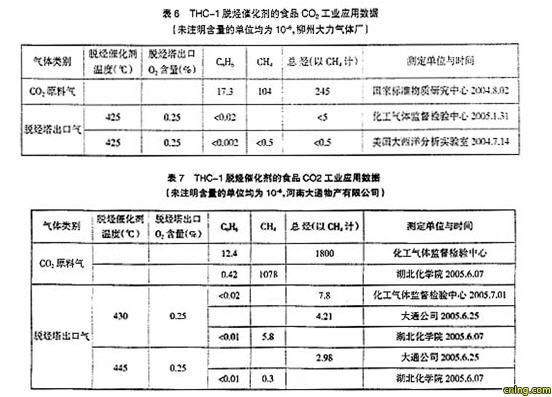

经多年努力,2003年以来我中心开发的THC-1脱烃催化剂已在柳州大力气体厂、济南化肥厂等6个食品CO2厂进行工业应用,并有4个厂的食品CO2产品经国家法定单位测定质量指标达到IMST质量标准,有关脱烃的数据见表6、表7。表6、表7的数据指出,国内多家权威单位与美国大西洋实验室的测定结果相吻,THC-1脱烃催化剂在425~445℃间对CH4与苯的脱除有很高的活性,脱烃后净化气中总烃、CH4与苯含量分别小于7.8×10-6、5.8×10-6与0.02×10-6,达到ISBT质量标准(分别小于50×10-6、20×10-6与0.02×10-6),即使在CO2原料气中总烃含量高达1800×10-6,苯含量高达17.3×10-6时均达到满意结果。

杭州快凯高效节能有限公司与我中心合作开发的“国际质量标准的食品级CO2生产技术”已于2005年12月通过浙江省科技厅主持的专家鉴定,鉴定意见为技术水平“国内领先,国际先进”,常温精脱硫新工艺、THC-1脱烃催化剂与内件组成的脱烃工艺是该生产技术的难点与创新点。

6 T504常温水解保护技术在高含量COS原料气中的应用[8]

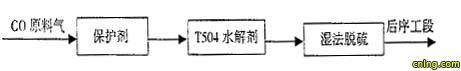

烟台万华集团为国内首家MDI(二苯基甲烷二异氰酸酯、多亚甲基多苯基异氰酸酯)的生产厂家,目前年产已达10万吨。该公司CO造气车间生产的CO原料气中COS含量高达1000~2000ppm,要保证后序工段的正常生产及MDI产品质量,必须要将CO中的硫化物脱除,而在此工艺下高COS脱除的难度较大。过去采用常温水解串氧化铁工艺,水解催化剂与氧化铁脱硫剂更换频繁,脱硫费用高,且难以保证后工序对硫含量的要求。该公司先后与国内多家脱硫剂生产厂家合作攻关,经过近一年的工业侧流实验后,选择了湖北省化学研究院气体净化中心的常温水解保护技术:流程如下:

工艺参数:气量2700M3/h

CO 98%,CO20.3%,H20.2%

COS 1000~1500ppm H2S100~200ppm

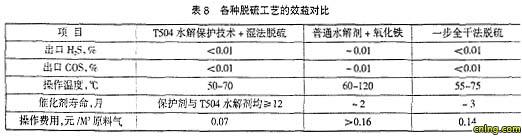

从2004年11月新工艺投入运行以后,至2005年10月,在大修期间,由于设备检修,考虑T504水解催化剂已使用1年而提前更换,T504水解剂在更换前仍有较好活性,水解塔温度保持≤70℃,出口COS≤100ppm,达到CO净化气脱硫指标,该公司对T504常温水解保护技术与过去的脱硫工艺进行效益对比,见表8。

从表清楚看出采用T504水解保护技术串湿法脱硫可以较好地解决了高CO高COS工况下脱除COS的难题,其具有如下特点:

1、脱硫效果好,出口H2S<0.01%,COS<0.01%。

2、操作温度低,50~70℃,比普通水解催化剂降低了能耗。

3、使用周期长,大于12个月,是普通水解串氧化铁的3~4倍,减少了开停车带来的产能损失

4、操作费用低,T504水解保护技术串湿法脱硫的总脱硫费用为0.07元/M3,仅为一步法的1/2、为普通水解串氧化铁的2/5,经济效益显著。

5、可耐受高COS的冲击(进口COS达0.5%时,出口仍保证H2S<0.01%,COS<0.01%)。

|