免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:2.4 冷冻结晶海水淡化 按分离过程分类,海水淡化工艺技术方法主要有蒸馏法、膜法(反渗透、电渗析)、结晶法、溶剂萃取法和离子交换法等,其应用情况列于表3。 冷冻结晶海水淡化方法自1944年提出以来,由于方法本身的若干特点,引起了人们的重视,并且得到了..

|

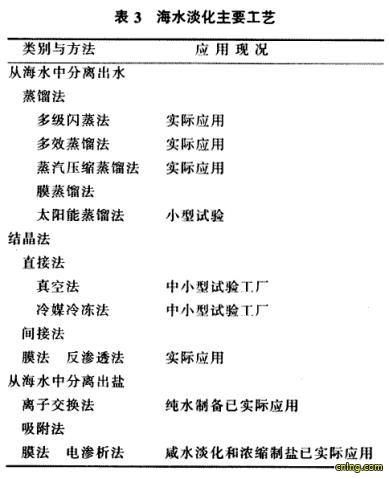

2.4 冷冻结晶海水淡化 按分离过程分类,海水淡化工艺技术方法主要有蒸馏法、膜法(反渗透、电渗析)、结晶法、溶剂萃取法和离子交换法等,其应用情况列于表3。

冷冻结晶海水淡化方法自1944年提出以来,由于方法本身的若干特点,引起了人们的重视,并且得到了发展。目前世界上已有不少国家建立了冷冻法海水淡化中、小型试验工厂。 冷冻法工艺主要包括冰晶的形成、洗涤、分离、融化等,工艺流程主要由下列工序组成:用天然或人工的冷冻方法使海水凝结成冰,盐分被排除在冰晶以外,把浓度较高的海水分离出去,将冰晶洗涤、分离、融化得到淡水。 按冰晶形成的途径,冷冻结晶海水淡化方法可分为天然冷冻法和人工冷冻法。人工冷冻法又可分为间接冷冻法和直接冷冻法。间接冷冻法是利用低温冷冻剂与海水进行间接热交换使海水冷冻结冰,由于传热效率不高以及需要很大的传热面积,从而限制了它的应用。直接冷冻法是冷冻剂或冷媒与海水直接接触而使海水结冰。根据冷冻剂的不同,直接冷冻法又可分为冷媒直接接触冷冻法和真空蒸发式直接冷冻法。 2.4.1 冷媒直接接触冷冻法 以不溶于水、沸点接近于海水冰点的正丁烷为冷冻剂,与预冷后的海水混合进入冷冻结晶器中。在压力稍低于大气压的情况下,正丁烷气化吸热,使冷冻室内温度维持在-3℃左右,海水冷冻结冰。之后,正丁烷蒸汽依次通过接触器和LNG蒸发器冷凝器进行液化,LNG从-160℃进入蒸发冷凝器变为-100℃,正丁烷则在过程中循环使用。 丁烷冷冻法方便、可靠,在目前的大、中型海水淡化工厂中应用较普遍。但由于丁烷循环使用,要求系统必须严格密封,否则会因泄漏而使冷冻剂局部积累,带来安全隐患,使投资费用增加。另外,虽然丁烷与水不互溶,若脱除不完全,淡水就不可避免地含有少量丁烷而受到污染。 由冷冻法原理可知,海水结冰形成海冰时大量的盐分被排除在冰晶之外,海冰的盐度与其形成时海水的盐度和温度等有关(一般规律是海冰的含盐量是海水含盐量的1/5左右),海冰的盐分是海冰形成过程中包裹的海水(即所谓的盐泡)。因此,虽然海冰的含盐量远远低于海水的含盐量,但仍不能满足生产生活的需要,需要进一步进行淡化。 冷媒直接法海冰淡化的几种方法简述如下: (1)离心法将冰块破碎至一定粒径后,采用离心机离心脱除盐分; (2)融冻法利用海冰块自身的重力作用和环境温度变化产生的融冻作用把冰内的卤水排挤出来,从而脱去盐分; (3)洗涤法利用较低盐度的海水喷淋,洗涤破碎到一定粒径的海冰,从而降低海冰含盐量; (4)挤压法通过对海冰施加一定压力将海冰中的盐泡破坏,达到淡化的目的; (5)反渗透法利用反渗透技术降低海冰融水的盐度; (6)蒸馏法利用日光温室的温室效应和地/气温度差,使海冰融水蒸发成水蒸气,再将水蒸气冷凝得到淡水。 2.4.2 真空蒸发式直接冷冻法 真空蒸发式直接冷冻法利用了水的三相点原理,在水的三相点附近气、液、固三相共存,若将海水控制在三相点附近则海水的蒸发与结冰同时进行,再将冰与蒸汽分别融化和冷凝得到淡水。 真空蒸发式直接冷冻法的关键技术在于如何移走产生的蒸汽。按照蒸汽移去的方式,可分为真空冷冻蒸汽压缩法和真空冷冻蒸汽吸收法。 2.4.2.1 真空冷冻蒸气压缩法 海水预冷至0℃左右后,喷入真空冷冻室中,部分水气化吸热,使剩余海水冷冻而析出冰晶(水本身是冷冻剂),形成的冰晶—盐水淤浆经分离洗涤后,除去冰晶表面附着及内部包藏的盐分,然后融化而得淡水。产生的蒸汽经压缩后进入融化器冷凝。冰融化和蒸汽冷凝所得的淡水,一部分用作洗涤水,其余作为产品。 由于水气化成水蒸汽后,体积增大很多倍,因此对压缩机的功率和材质要求很高。 2.4.2.2 真空冷冻蒸汽吸收法 以吸收剂(例如,溴化锂)吸收冷冻室产生的水蒸汽,从而使海水不断气化与冷冻结冰。稀释后的吸收剂经浓缩再生后循环使用,故需要有吸收剂回收装置。该工艺除了以吸收系统代替压缩机外,其他与真空冷冻蒸汽压缩法相同。 Colt公司研究开发了真空冷冻喷射吸收工艺,利用NaOH溶液来吸收部分水蒸汽(约38%),其余部分则被喷射器中喷射出来的蒸汽压缩至667Pa以上,压缩蒸汽再与冰接触冷凝在融化的冰晶表面上。由于在实际的操作中需要将大量的蒸汽及时压缩,压缩机的力学性能和效率都很难达到,采用该工艺就解决了上述难题,VFEA可以适用于任何规模的装置,但同时NaOH溶液的再生又增加了设备和投资费用,而且还有可能引起设备的腐蚀。 2.4.2.3 真空冷冻气相冷凝法 华东理工大学在研究真空蒸发式直接冷冻法有关过程中产生的蒸汽的移去问题基础上,开发了真空冷冻气相冷凝海水淡化技术。采用低温金属表面,使三相点蒸汽直接冷凝成冰的方法,成功地解决了蒸汽的去除问题,并在实验室完成了小型实验装置,淡化水产品可达到国家饮用水标准。该工艺包括脱气、预冷、蒸发结晶、冰晶洗涤、蒸汽冷凝等步骤。海水在进入蒸发结晶器之前必须经过脱气塔,使海水中溶有的不凝气体在低压下几乎全部释放。海水脱气后与蒸发结晶器内排出的浓盐水和淡化水进行热交换,预冷至海水的冰点附近,再进入压力和温度低于海水三相点温度和压力的蒸发结晶器,使蒸发与结晶同时进行。根据水的三相图,降低蒸发结晶器内产生的低压水蒸汽的温度使之低于其平衡温度以下,能使蒸汽冷凝成冰。 2.4.2.4 真空冷冻高压融化冰晶法 冰晶在高压下(约60MPa)融化,融化时吸收大量的热量使结晶器中的蒸汽冷凝为霜,霜再由海水原地融化。为了使冰融化、蒸汽凝华与融化能连续进行,该工艺采用了一种旋转式冷冻—融化器。 由于免除了压缩机、吸收剂和冷冻剂的循环,这种工艺较前几种工艺简化,但是由于该工艺是在高压下进行,对设备的材料要求高,增加了设备的投资费用。 2.4.2.5 真空冷冻多相转变法 将海水预冷至其冰点附近,进入真空冷冻室(冷冻室压力低于海水的蒸气压,温度为其冰点),部分海水气化吸热,使蒸发与结冰同时进行。在该条件下产生的蒸汽为亚三相点蒸汽,并形成冰晶/浓海水冰浆。同理,在压力高于海水三相点压力下产生的蒸汽为超三相点蒸汽。 将产生的亚三相蒸汽凝华并与超三相点蒸汽直接接触融化,同时超三相点蒸汽冷凝成淡水,然后进行冰晶的洗涤与融化,得到淡水。由于这个工艺是在高真空条件下进行,操作难度增大。 2.4.3 交换结晶冷冻脱盐法 交换结晶冷冻脱盐法采用的结晶器分为三个区域,可将冰、盐水和烃进行分离。海水经换热器预冷后和直链烃(固液态共存)同时进入结晶器,随着烃中的固体融化吸热,海水部分被冷却结冰。随后冰—盐水形成的冰浆从底部进入洗涤塔,冰融化的一部分水作为洗涤水。 如果仅仅将冰简单融化,则不能体现该方法的经济性。于是将其余的冰和从结晶器出来的液态烃一起进入一个混合喷嘴中,并从喷嘴进入整个装置的高压区。根据熔点随着外界压力的变化而变化的原理,冰的熔点随着外界压力升高而降低,而烃的熔点随着外界压力的升高而升高。压力提高,则冰与烃的熔点变化线会有一个交点,进一步升高压力,则冰比烃的融化温度低,因此冰开始融化时烃将冷冻成固体。由于从高压区排出的冰—水—烃物流具有很高的压力,故交换结晶冷冻脱盐法设计能量回收装置将其转换为进料冰—水—烃物流提高的压力,大幅度地降低系统能量消耗。 2.4.4 利用LNG冷能进行海水淡化 利用冷冻法进行海水淡化具有其他海水淡化工艺不具备的优点。 (1)用蒸馏法得到的几乎是蒸馏水,即所谓的纯水。用冷冻法除了重离子被沉淀外,一些人体需要的有益微量元素仍然保留在水中。 (2)因为水的汽化热在100℃时为2257.2kJ/kg,水的融化热仅为334.4kJ/kg,冷冻法与其他淡化方法相比能耗较低。 (3)由于冷冻法是在低温条件下操作,对设备的腐蚀和结垢问题相对缓和。 (4)不需对海水进行预处理,降低了成本。 (5)特别适用于低附加值的产业,如农业灌溉等。 目前将冷冻法与其他方法相结合,不仅减少浓盐水排放带来的环境污染问题,而且可以综合利用海水资源,开发副产品,如蒸馏—冷冻、反渗透—冷冻、太阳能—冷冻等。 利用LNG冷能,把液态海水固化,先驱除了海水中的大量盐分,然后在经过反渗透法得到淡水,这种方法可以比上面的方法节约能源40%左右。综合考虑各种因素,冷冻法在经济上和技术上都具有一定的优势。此外,以上方法的组合也日益受到重视。在实际选用中,究竟哪种方法最好,也不是绝对的,要根据规模大小、能源费用、海水水质、气候条件以及技术与安全性等实际条件而定。 实际上,一个大型的海水淡化项目往往是一个非常复杂的系统工程。就主要工艺过程来说,包括海水预处理、淡化(脱盐)、淡化水后处理等。其中,预处理是指在海水进入起淡化功能的装置之前对其所作的必要处理,如杀除海生物,降低浊度、除掉悬浮物(对反渗透法),或脱气(对蒸馏法),添加必要的药剂等;脱盐则是通过上列的某一种方法除掉海水中的盐分,是整个淡化系统的核心部分。这一过程除要求高效脱盐外,往往需要解决设备的防腐与防垢问题,有些工艺中还要求有相应的能量回收措施;后处理则是对不同淡化方法的产品水,针对不同的用户要求所进行的水质调控和贮运等。海水淡化过程无论采用哪种淡化方法,都存在着能量的优化利用与回收,设备防垢和防腐,以及浓盐水的正确排放等问题。 2.5 LNG冷能发电 利用LNG冷能发电是以电能的形式回收LNG冷能,属于对LNG冷能的直接利用,主要工艺技术包括直接膨胀法、二次媒体法和联合法。 2.5.1 直接膨胀法 直接膨胀法是将LNG首先压缩为高压液体,然后通过换热器被海水加热到常温状态,再通过透平膨胀对外做功。 利用高压天然气直接膨胀发电的基本循环包括从LNG贮槽来的LNG经泵加压后,在蒸发器加热气化成高压天然气,经透平膨胀成低压气体,同时对外输出动力发电。其工艺流程示于图1。

蒸发器热源可用海水,也可使用其它热源,由于流体工作压力较高,所以膨胀透平可做成超小型,高转速。透平使用时由于转速惯性小,因此应由较稳妥措施防止透平过速。透平可设计成喷嘴可调,以改善部分负荷特性。 采用天然气直接膨胀方式可回收,动力大小取决于膨胀前后气体压力比,如气体供给压力要求低于3MPa,则循环回收动力的经济性较好,实际应用中为增加系统回收效率,还可采用多级膨胀透平回收动力。 直接膨胀法工艺技术的优点是循环过程简单,所需设备少。由于LNG的低温冷量没有充分利用,对外做功较少,每吨LNG冷能产电能约20kwh。 2.5.2 二次媒体法 二次媒体法是利用中间载热体的朗肯循环冷能发电,将低温的液化天然气作为冷凝液,通过冷凝器把冷量转化到某一冷媒上,利用液化天然气与环境之间的温差,推动冷媒进行蒸汽动力循环,从而对外做功。 要有效利用液化天然气的冷能,工作媒体的选择非常重要。工作媒体有甲烷,乙烷,丙烷等单组分,或者采用它们的混合物。液化天然气是多组分混合物,沸程很宽,要提高效率,使液化天然气的气化曲线与工作媒体的凝结曲线尽可能保持一致是十分必要的。因此,使用混合媒体更有利。这种方法对液化天然气冷能的利用效率要优于直接膨胀法。但是由于高于冷凝温度的这部分天然气冷能没有加以利用,冷能回收效率也必然受到限制。利用某中间载热体朗肯循环的基本流程见图2。

郎肯循环包括如下4个过程。 (1)冷凝过程。透平膨胀后的低压载热体蒸汽在冷凝器中凝结成液体。 (2)升压。低压液体经泵提高压力。 (3)蒸发。升压后的载热体液体加热变成高压蒸汽。 (4)膨胀。高压蒸汽经透平膨胀成低压蒸汽,对外输出功,可带动发动机发电。 在循环冷凝过程中,利用LNG冷能将低压蒸汽冷凝成液体,蒸发过程中,可采用海水等作为热源使载热剂蒸发。这种发电方案类似于纯凝汽式蒸汽轮机,它可利用海水或其它余热作为高温热源。如利用海水,因温度水平较低且随季节变化,提高系统效率的关键在于提高热交换器效率及选择合适的载流体。如能利用废蒸汽、热排水及其它工业余热,提高进入透平蒸汽压力,则可提高系统功回收能力。 2.5.3 联合法 联合法综合了直接膨胀法与二次媒体法。低温的液化天然气首先被压缩提高压力,然后通过冷凝器带动二次媒体的蒸汽动能循环对外做功,最后天然气再通过气体透平膨胀做功。联合法可以较好地利用液体天然气的冷能,发电量约为45kWh/t。目前较为常见的联合法LNG冷能回收发电流程如图3所示。

日本是利用LNG冷能发电最多的国家之一,其LNG冷能发电项目多采用联合法,冷能发电装置装机容量一般在400-9400kW之间。联合法实现了二次冷媒动能循环和直接膨胀的动能系统的联合。在这一方案中,二次冷媒的选取较为重要,其物性要达到一定的要求:必须在LNG范围内不凝固,且具有良好的流动和传热性能,临界温度要高于环境温度,比热容大,使用安全。通常选丙烷、乙烯等烃类化合物或者R502等氟里昂类工质以及轻烃与氟里昂的混合物。为了提高LNG冷能的回收效率,二次冷媒动能循环系统中通常采用回热或再热循环,这种回收方式的冷能回收率通常保持在50%左右。 2.6 轻烃分离 2.6.1 国外概况 国外早在1960年就有LNG轻烃分离的专利了。在美国,从LNG中分离出C+2轻烃已成为调节天然气热值,使之符合美国国家燃气标准的重要手段。 近年来,美日等国注册了很多LNG轻烃分离专利,这为我国从沿海引进的LNG湿气中分离轻烃起到了良好的指导作用,但现有的专利技术还有很多不足。 美国专利US 2952984、US 3837172和US 5114451等,用这些专利流程分离轻烃后的甲烷均为气相,由于天然气的长输管道都采用高压输送,因此需要采用大排量的压缩机来压缩天然气,使之达到管输的压力要求,因而能耗很高。 美国专利US 6604380 B1、US 2003/0158458 A1和US 2003/0188996 A1等,通过压缩分离出来的甲烷气体来提高压力,然后同LNG进料换热,使甲烷气体在较高的压力下重新液化,然后利用液体泵将其压力提高至管网标准,然后再汽化进入燃气管网,较好地解决了天然气外输的问题。然而,此类流程在应用中尚有如下不足。 (1)不利于天然气的气源调峰。作为天然气下游主要用户之一的城市燃气用户,其用气量随时段、季节、气候和风俗习惯的影响,波动非常大,燃气行业每天都面临巨大的调峰压力。为了满足下游用户的用气需求,天然气上游的供气方需要具有一定的调峰能力,即在用气高峰时多气化供气,在用气低谷时少气化。然而现有的轻烃分离流程均要求连续、平稳运行,由于轻烃分离和气化同时进行,因此当LNG汽化量随时间波动时,必然会影响分离过程的操作,所以现有的轻烃分离流程均不具有调峰能力。 (2)分离获得的C+2轻烃压力高,不利于储运和销售。 2.6.2 国内概况 2.6.2.1 油吸收原理的轻烃分离技术 大庆油田使用天然气轻烃分离新技术,研制成功浅冷嫁接油吸收工艺精分馏装置。该工艺采用油吸收原理,在氨制冷后嫁接油吸收工艺精分馏装置,利用精分馏工艺切割吸收轻烃,提高轻烃收率,生产高附加值的液化气和车用液化气产品,其轻烃吸收率可达70%以上。 2.6.2.2 轻烃分离工艺的优化设计 华南理工大学根据LNG冷量的特性,按照冷量梯级利用的原则,设计了一种新的LNG轻烃分离流程。该流程的特点在于轻烃分离过程不需要使用压缩机,能耗较低,而且可利用LNG的冷量将一部分分离完轻烃的甲烷再液化过冷并低压液相储存,使轻烃分离流程具有供气调峰功能,同时使分离获得的轻烃产品保持低压液相,方便产品的储运和销售。 以深圳项目进口的澳大利亚LNG为例,此优化流程的模拟计算结果表明,新流程功耗降低47.3%,脱甲烷塔的热负荷降低27.3%,并且能够将20%左右的甲烷低压储存,用于供气调峰,经济效益明显。 2.6.2.3 有调峰功能的液化天然气的轻烃分离方法 (1)原料预热。常压的LNG提压到1.00-2.00MPa,先后与用于调峰的甲烷液体、从闪蒸塔顶分离出来的甲烷气体及脱甲烷塔顶部分离出来的甲烷气体分别换热而部分汽化,汽化分率在0.25-0.40之间。 (2)轻烃分离。经预热而部分汽化的LNG先进入闪蒸塔,从闪蒸塔顶部分离出来的甲烷气体同原料LNG换热而被全部冷凝。闪蒸塔底部的天然气液体提压到2.20-3.20MPa,经过预热后输送到脱甲烷塔中分离,甲烷组分全部从脱甲烷塔塔顶以气相分离出来,此股甲烷气体通过同原料LNG换热而被全部液化,脱甲烷塔的釜液主要为C+2轻烃。将从闪蒸塔顶分离出来并被液化的甲烷物流分成A股和B股。 (3)调峰天然气低压液相储存。A股甲烷物流体积占总甲烷量的15%-35%,将A股甲烷物流与原料LNG换热而进一步过冷至-134~-154℃,再经节流降压至0.20-0.60MPa,使这部分甲烷低压液相储存。通过将这一部分储存的甲烷气化来调节天然气上游对下游的供气量,实现调峰作用。 (4)冷能回收。将B股甲烷物流加压,使其与通过脱甲烷塔分离获得的甲烷液体物流压力相等,然后混合。将此混合后的甲烷液体加压至天然气高压管网输送的压力向外输送,回收外输甲烷的冷能用于冷却从脱甲烷塔中分离得到的C+2轻烃,C+2轻烃同脱甲烷塔的进料换热,再节流降压,使C+2轻烃低压液相储存。回收部分冷能的外输甲烷液体加热气化后,进入天然气高压输气管线。 3 结论和展望 合理的工艺技术方案是LNG冷能利用竞争力的核心因素。和常规的生产工艺技术比较而言,冷能利用需要开发相应的新型工艺技术,或者改良现有工艺技术,属于新兴产业。目前在科研成果转变为可工程化的现实生产力方面仍然需要进一步的开发,真正实现集成优化,争取通过国内科研院校和生产企业等相关方面的共同努力,早日确立我国在LNG冷能利用技术领域的国际领先地位。 LNG冷能利用在我国属于开拓性的新型产业,尽管可以在一定程度上借鉴国外的发展模式,但是我国的能源消费结构、消费市场和工艺技术水平与其他国家存在较大差异,因此我国LNG冷能利用要立足我国的实际情况,在市场配套条件较为完备的地区首先建设工艺技术成熟度高的LNG冷能利用示范项目,逐步探索我国LNG冷能利用的建设和运营模式。在示范工程的成功经验的基础上,我国有计划、有步骤地认真落实LNG冷能利用项目建设,逐步形成我国LNG冷能利用的循环经济产业。

|