免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:分散控制系统(DCS)是计算机、自动控制技术及网络通讯技术的综合产物。它基于控制分散、危险分散、操作和管理集中的设计思想,采用多层分级、合作自治的结构形式,适应了现代化生产和企业管理的要求。由于DCS融人了最新的现场总线、嵌人式软件、先进控制、报表技术、C..

|

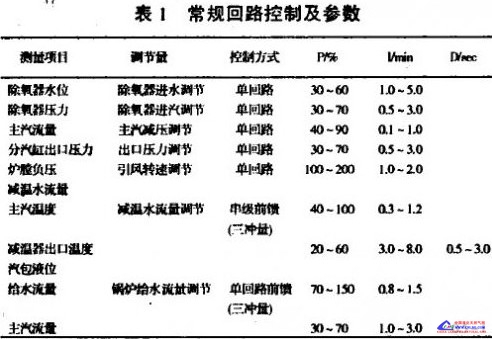

分散控制系统(DCS)是计算机、自动控制技术及网络通讯技术的综合产物。它基于控制分散、危险分散、操作和管理集中的设计思想,采用多层分级、合作自治的结构形式,适应了现代化生产和企业管理的要求。由于DCS融人了最新的现场总线、嵌人式软件、先进控制、报表技术、CRT以及网络技术等,使得其能够整体解决小至一台大型设备(锅炉)、大至一个现代化工厂整个生产过程的全方位控制,并为工厂全程信息化管理提供基础平台。 随着我国生产力的不断发展以及我国在生产过程自动化方面科技水平的不断提高,目前我国新建的火电厂普遍都采用了DCS控制系统,以前采用常规控制的火电厂也基本进了DCS改造。随着DCS控制系统的不断发展,性能不断提高价格逐年下降,DCS控制系统的应用范围将越来越广。DCS也逐步开始在小型电厂广泛应用。在我国控制工程网版权所有,小型火电厂基本上为供热机组,主要用于冶金、石化、化工、纺织等行业大型企业的自备电厂及城市供热,大部分属于电力系统外的电厂。典型的主设备选型多为循环流化床锅炉配抽汽式汽轮发电机组,一般为二炉一机或三炉二机,热力系统为母管制。保定石油化工厂热电站即为典型的企业自备热电联产机组。其DCS系统的应用和改进,可为我国为数众多的小型电力企业同行提供一些思路和借鉴。 1 DCS系统的应用 1.1 DCS系统组成 该厂2003年应用北京和利时自动化工程有限公司研制的HS2000分散控制系统进行技术改造,该系统包括DAS和MCS两部分,其中DAS用于运行参数实H寸监测,MCS用于模拟量控制。HS2000系统的节点从功能上分成操作员站、工程师站和现场控制站三种类型。这些节点通过系统网络连接在一起,所有节点之问的数据和信息传递都南系统网络完成。操作员站由可靠性高的工业微机配以外设组成,站上运行的软件是HS2000系统专用的实时监控软件。功能有:图形显示与会话、报警显示与管理、报表打印、系统库管理、历史库管理、追忆库管理等。工程师站和操作员站使用同一台微机,该站配以HS2000组态软件包,供用户实现应用系统的组态现场控制站是DCS系统完成现场测拉的重要站点。HS2000系统的现场控制站由主控模块、智能I/O模块、电源模块和专用机柜四部分组成。该站主要完成两项功能:信号的转换与处理和控制运算。 1.2 锅炉系统控制方案 1.2.1 改造原则 根据实际情况,该厂于2003年首先对两台35t/h中温中压链条锅炉进行DCS改造,在采用DCS控制后还保留了锅炉的紧急停止及重要辅机的硬手操,汽轮机暂时保留PLC控制,辅助车问仍由常规仪表控制。 1.2.2 锅炉运行控制任务 ① 自动检测:用检测元件和显示仪表,对锅炉的热工参数(压力、温度、流量等)进行连续测量和显示,并为自动调节和安全保护提供检测信号。 ② 自动调节:对锅炉运行参数进行自动调整,以适应外界负荷和工质参数的要求,并使锅炉保持在较经济的工况下运行。 ③程序控制:使锅炉的启、停及运行等一系列操作实现自动化。如系统启动按照引风机、鼓风机、炉排的启动顺序进行。 ④保护连锁:系统必须具有超压、水位过高、水位过低声光报警以及超压停炉和水位过低停炉热工联锁保护等功能。电气联锁保护是为防止设备在启、停过程中由于操作错误而造成事故。 1.2.3 控制参数 根据锅炉实际使用需要,确定了10个调节攒,分别是:① 除氧水位;② 除氧压力;③ 主汽减压;④ 分汽缸出口稳压;⑤ 炉膛负压;⑥主汽温度;⑦ 汽包水位;⑧ 炉排转速;⑨ 鼓风转速;④给煤机转速(控制煤层厚度)等。其中汽包水位、主汽温度是锅炉系统控制的重点,燃烧自动则是锅炉系统控制的难点。 1.2.4 常规控制回路 除氧水位、除氧压力、除氧气减压、分汽缸出口稳压、炉膛负压等是常规的单回路调节。主汽温度、汽包水位多采用单回路前馈或串级加前馈(:=三冲量)组成。常规回路及P、I、D参数调节参见表1。

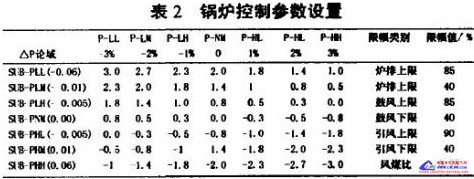

1.2.5 燃烧系统的控制 锅炉参数中,主汽压力(或过热蒸汽压力)是衡量蒸汽量与外界负荷两者是否适应的指标。引起主汽压力变动的扰动来源有两个:一是燃料量的扰动,为基本扰动;——是用汽量的扰动。为负荷扰动。基本扰动可以通过自身的闭环来克服,负荷扰动则不易做到。负荷变化时母管压力出现瞬时改变,而调节通道的迟延较大,对象扰动通道与调节通道的动态甚为悬殊。调节很不利。根据司炉工经验,煤从进入炉膛到完全燃烧需要20min以上。常规的P、I、D调节跟随性较差,无法完成这样一个大滞后系统的自动调节。采用基于模糊理论的专家系统[l],可较好地实现对锅炉燃烧系统的自动控制。表2是基于专家系统的控制参数规则表。其中P论域表示模糊控制中锅炉压力的论域,AP论域表示两个运行周期锅炉压力变化差的论域。燃烧周期的自动调整,加快了负荷大幅变化时燃烧控制的响应速度。煤质或炉况的不同对调节效果有一定的影响。由于隶属度函数的曲线均相互交错重叠,冈此模糊控制算法对于参数变化的适应性具有较强的鲁棒性。实际运行验证了这一特点。 1.2.6 阀门的调节与限幅 规则表参数中阀门变化值对应于每个燃烧周期炉排转速的变化鲢。炉排转速控制给煤量,是保证锅炉经济、安全运行的重要控制对象。根据操作工的经验,在一定的炉况和煤质条件下.炉排转速达到一定限额厉将不再对汽包压力起决定作用。此必须对炉排转速设置合理的上限以防燃烧不充分。污染环境。鼓风转速与炉排转速之问应根据一定的风煤比互相协调,保证燃烧的经济性。这个比例与具体的煤质、炉况、变频器转速相关,在运行中需根据现场情况及时调整。引风转速与鼓风转速应互相适应,将炉膛负压维持在一定范同内,保证燃烧的安全性。燃烧控制规则表以及锅炉各利一参数的设置如表2所示。为方便操作,将炉排转速、鼓风转速、引风转速限幅、燃烧周期等参数设置为操作员权限,井引至监控界面以便司炉工在线修改。

|