免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:综述液化天然气生产、贸易与储存设备概况。结合上海LNG事故备用站项目,介绍大型液化天然气储罐预应力混凝 土外罐国外设计的特点,以及大吨位群锚预应力后张施工技术。

|

1概述 天然气主要成分是甲烷,净化后的天然气其甲烷含量一般都在90%以上,燃烧产物主要为二氧化碳和水,产生的温室气体只有煤炭的1/2,石油的2/3,对环境造成的污染远远小于石油和煤炭。煤气的热值为 3000多大卡,而天然气的热值高达8500大卡,可见天然气是一种清洁高效能源。 随着世界经济迅速发展,人口急剧增加,能源消费不断增长,温室气体和各种有害物质排放激增,人类的生存环境受到了极大挑战。在这种形势下,清洁的、热值高的天然气能源正日益受到重视,发展天然气工业成为世界各国改善环境和维持经济可持续发展的最佳选择。 另一方面,由于国际油价长期居高不下,也使得全球对更清洁能源的需求增长强劲。据国际权威机构预测,天然气是21世纪消费量增长最快的能源,占一次性能源消费的比重将越来越大。预计2010年前后,天然气在全球能源结构中的份额将超过煤炭,2020年前后,将超过石油,成为能源组成中的第一能源。 天然气的储量丰富,为天然气工业稳定发展的提供了根本条件,但是大的天然气资源大都蕴藏在荒漠地区,与能源消费市场相距很远,中间还常常有大面积的海洋和复杂的地形地貌阻隔。长距离铺设管道,甚至越洋气态输送天然气常常要受到成本与技术问题的制约。液化天然气(LNG)的出现为天然气的长距离输送提供了一种经济、可行的方法。 LNG是在常压下将天然气通过一定的制冷循环冷却到・162C左右变成液体,其体积约为常温常压下气态天然气的l/600o LNG是天然气特有的运输和储存形式,它有利于天然气的远距离运输,与管道输送相比,降低了输送成本,供气更加灵活;等质量LNG要比的常温常压下气态天然气体积小得多,降低了天然气的储存成本。 1.1 LNG的生产 天然气以LNG的方式进行大批量生产、运输以及贸易始于从上个世纪60年代,目前己经成为影响夭然气供应格局的一个重要因素。1964年,世界第一座LNG工厂在阿尔及利亚建成投产,随着越来越多的国家和地区对LNG的需求,LNG工业已经形成了完整的生产链,并随着各国对天然气需求的不断增加而进一步发展。 天然气液化过程包括两个阶段,首先原料气进行净化处理脱岀其中的H2S、CO2、水分、Hg等杂质,以免它们在低温下冻结而堵塞和腐蚀设备和管道。净化过的原料气经过制冷循环冷却得到液化天然气。 从1964年世界第一个LNGI厂投产以来,LNG的生产能力得到极大的提高。世界上生产LNG的大型工厂主要集中在亚太地区,中东和北非。亚太地区有印度尼西亚,马来西亚,澳大利亚,文莱等;中东地区有卡塔尔,阿曼,阿布扎比等;非洲有阿尔及利亚,利比亚,尼日利亚等。这三个地区的LNG生产在1998年占到全世界的76%0其它国家,如俄罗斯、伊朗等也在本世纪里兴建了大型的LNG工厂。这些大型工厂年生产能力在百万吨以上。截至2003年,全球共有12个国家生产LNG,生产能力达13779X104t/ao 其中,亚太地区LNG生产厂的现有能力可达6764X 104t/ao 我国从20世纪60年代开始着手LNG的研究,目前在全国建成了多座液化天然气装置。在四川绵阳,吉林油田和长庆油田分别有一座小型的LNG生产装置。另外,中原油田的液化天然气工厂,日处理量15 X104m3;新疆广汇液化天然气工厂日处理量150Xl()4m3;上海浦东调峰型液化工厂,日处理量为10X 104m3o 1.2 LNG贸易 1964年,世界上第一座LNG工厂在阿尔及利亚建成投产。同年,第一艘载着1.2X104t LNG的船驶往英国,标志着世界NLG贸易的开始。据BP公司2002年的统计数据,世界LNG总贸易量己从1964年的8万吨上升到2001年的10359万吨,年均增长率高达22%o过去的10年间,全球LNG贸易量增长了 80%。2002年全球共销售LNGL24亿吨(合6000万亿立方英尺天然气),以平均4.25美元/百万立方英尺 的销售价格计算,全球LNG的市场规模达到了 250亿美元□ 2002年LNG占全球天然气消费量的6%,占国际天然气贸易量的26%。预计2007年,LNG天然气市场的份额将上升到9.5%。 1.3 LNG接收站 LNG通过远洋运输到达进口国,需要有专门的接受终端对LNG进行储存、再气化。截至2003年,世界上在运行的LNG接收站有38个,它们分布在11个国家,其中日本有23个。为了满足国内特别是东南沿海发达地区日益增长的能源需求,我国也在大力发展液化天然气工业,并且从国外引进LNG。我国第一个LNG接受终端建于广东深圳,其一期工程在2005年投产,每年NLG进口量为300万吨,设两座16X U)4m3储罐;二期工程2008年投产,每年进口的NLG增加到500万吨,增设一座约lOXlf/m3储罐。福建LNG接受终端已于2005年4月5日开工,工程分两期建设,一期工程年接受能力为260万吨LNG,计划2007年底建成投产;二期工程规模500万吨LNG/年。上海LNG事故备用站已建成一座2X储罐, 在建2座5X104m3储罐。现在国内正在建设或拟建的LNG接受站还有珠江LNG接收站、浙江宁波LNG 接收站和青岛LNG接受站。 1.4 LNG储繼 在LNG生产工厂和接受终端都设有相应的LNG储罐,这些LNG储罐一般都是容量在1X104 m3以上的大型储罐。据2001年日本《配管技术》报道,截至2001年世界LNG液化基地和接收基地62处中,共有309座LNG储罐,其中日本168座,其它地区142座。储罐容量:20世纪70年代前为6Xl()4m3以下; 90年代超过6X104m3,以10X104m3的储罐为主,12X104m3以上的储罐占44%,最大的是日本根岸LNG 接收终端和扇岛LNG接收终端的地下储罐,容量达20X104n/。 至20世纪末,世界部分LNG接收终端LNG储罐情况见表1;世界几个大型LNG工厂中LNG储罐 情况见表2。 表1世界部分LNG接收终端LNG储罐

表2大型LNGI厂中LNG储罐

LNG储罐的设置的形式可分有地上式,地下式,半地下式和坑内式几种。 1)地上式储罐 地上式储罐的结构型式有单容积式罐、双容积式罐、全容积式罐以及薄膜罐。 单容积罐中只要求内罐满足储存产品的低温塑性的要求。其外壁主要用于保持和保护保温层,并限制蒸发吹扫气体的压力。单容罐主容器内壁一般为含镣9%的合金钢,外壁为碳钢。由于外壁多为一般的钢铁,所以在内罐发生泄漏事故时不能够盛装低温的液体。在外围修有矮的护堤来盛装泄漏的物料,用于防止在内罐发生事故时LNG外溢扩散。 双容积罐在主容器外围设置的一层高度与罐壁相近,并与主容器分开的圆柱形混凝土或9%镣钢罐体。内罐和外罐都可以独立的储存冷冻的液体,在正常的操作条件下,内罐储存冰冻的液体。外罐可以储存从内罐泄漏的液体,但是不能防止内罐泄漏时蒸发气的排出。 全容罐内壁为含镣9%的合金钢、不锈钢薄膜(全容薄膜罐)或预应力混凝土,外壁为预应力混凝土。因此,全容罐的外壁不仅可防止罐内LNG泄漏时外溢,还可防止子弹击穿、热辐射等。另外,全容式储罐除具有双容式储罐的特点外,它还有双层罐顶,因此对于LNG和其蒸发气都有双层包容能力,不仅能储存从内罐泄漏的LNG液体,也能控制蒸发气的泄漏。 地上薄膜储罐,其内壁耐低温材料为薄膜不锈钢,外壁为预应力钢筋混凝土,内外壁之间为绝热材料。薄膜罐内壁只能耐低温而不承受内应力,应力由绝热层传递给预应力钢筋混凝土外壁来承受。薄膜罐也能防止LNG及其蒸气的泄露。 2)地下式储罐 地下式储罐是指罐内LNG最高液位在正常操作时不超过地表高程。液体所处高度低于地面标高,LNG 地下储藏罐对于储藏低温易燃的LNG具有内在的安全性。地下式储罐外层一般釆用钢筋混凝土支撑土压力及地下水压力,内层釆用不锈钢薄膜,内外层之间填充保温材料。在储罐内部安装有保温层,以保持罐内的低温条件以及薄不锈钢膜片的液/气密性。罐顶一般呈圆弧型,为普通钢材,也有在外层再加一层钢筋 混凝土的。复合圆顶放置在边墙上,隔断空气并保持内部气压力。在罐侧与罐底周围,设有供热系统以便 控制地下冻结。 LNG地下储罐具有以下优点:容积大,占地少,多个储罐可紧密布置,对站周围环境要求较低,安全性高,储存液体不易溢出,具有防灾害性事故的功能,适宜建造在人口密集地区和海滩回填区上。但投资大,建设周期长。 地下式储罐主要集中在日本,抗地震性好,适宜建在海滩回填区上,占地少、多个储罐可紧密布置、对站周围环境要求较低、安全性最高。地下式储罐LNG液面始终在地表以下,即使储罐崩毁,仍不会发生LNG漫溢现象,输送LNG的管线也架设在沟槽内,因此并不须设置安全护堤。 3)半地下式储罐 在某些情况下,为避免大量的土方开挖,或者由于土地使用的限制而将地下式储罐的结构并未完全置于地表以下,LNG最高液面并不要求在地表高程以下,此种形式称为半地下式储罐。半地下式储罐除了土方开挖作业以外,规划及设计因素绝大部分与地下式储罐的条件相似,因此可参见地下式储罐的相关资料。至于是否设置安全护堤则没有一致性的意见,因为输送管线的漏裂是否须以护堤来区隔,各国规定并不一致。 4)坑内式储罐 坑内式储罐类似于地下式储罐,只是其钢筋混凝土外层不直接与土层相接,而是另外使用钢筋混凝土构筑一坑体,储罐居其中间。储罐的型式可参见地上式储罐的各种型式,而挡土的坑体一般由钢筋混凝土构筑,其规划和设计可参考地下式储罐。由于坑内式储罐同时具有地上式储罐的槽体结构,又同时具有地下式储罐的操作及安全性,因此其建造费用相对较昂贵。日本广岛燃气公司的一座8.5万方的坑内式储罐是日本第一座坑内式储罐。 5)LNG储罐内罐的材料及保温层材料 由于LNG是-I62,C的超低温液体,所以要求直接与LNG液体接触的内雄的材料能够满足低温塑性的要求,而且能克服由常温降至低温时的胀缩问题。一般而言,LNG内槽材料应考虑以下因素:在低温下,材料仍保持有足够的韧性与强度;材料具有良好的焊接性、加工性:材料经焊接后仍具有完整的液密性及气密性:在运输容许范围内,可制造最大材料尺寸;经济性——单位储存容量的最小材料单价. 一•般常用于建造LNG内罐的材料主要有:9%镣钢,铝合金和珠光体不锈钢等钢材。 LNG储罐常用的保温材料主要有聚胺基甲酸酯、聚本乙烯泡沫塑料、玻璃纤维、软木或珠光砂等。保温材料的选择须视LNG内槽为金属薄膜或自立式耐低温钢材以及保温材料的铺设位置而定,如果以金属薄膜为内槽,装设在储罐底部及侧部的保温材料除应具有高断热性能外,亦须具有承受液压、气压及施工载重的强度与刚性。如果以自立式耐低温钢材为内槽,此时,储罐底部仍须使用具有承受液压、气压及施工载重的保温材料,对于储罐侧边则可使用较不具抗压强度的保温材料。不论以金属薄膜或自立式耐低温钢材为内槽,对于罐顶的保温材料,因不须承受液压与气压,所以均可采用不具抗压强度的保温材料" 2上海50000m3LNG储罐外罐结构设计 2.1工程療况 上海LNG事故备用站工程共扩建2xsOOOOm^LNG储罐,属于地上式全容积罐,要求在-165C的低温储存LNG,可承受23Qmbar气压。储罐安全设计的第一道设防是9%镣钢筒,第二道设防为混凝土壁内衬钢板(Q235).第三道设防为预应力混凝土筒体以防止液体泄漏. LNG简体内径54.8m,外径56,Im,壁厚0.65m,内壁高度29.3m,上面形成环梁及穹顶,穹顶半径 R=54.8m,矢高7.342m,穹顶厚度400mm.筒体支承在桩基上,底板厚度0.9〜l.2m,直径59.1m。底板与零米地坪架空1.5m,桩基釆用286根©800PHCAB型桩,桩长57m。

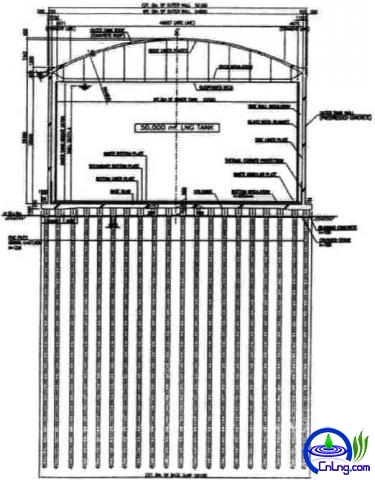

图1 LNG筒体总图 国内目前无指导LNG储罐设计的相关规范,国际上LNG储罐设计的有关规范主要是英国标准BS7777 和欧洲标准EN1473,两者全容罐的内容基本一致。LNG储罐区平面和消防设计主要执行欧洲标准EN1473 或美国标准 NFPA59AO 本工程结构设计釆用 Flat-bottomed, vertical, cylindrical项Qrage tanks for low temperature service (BS 7777: 1993), Structural use of concrete (BS 8110: 1997)和 CEB-FIP Model Code( 1990) 等欧洲规范体系,由株式会社大林組完成。J 7 筒体预应力结构釆用C40混凝土(包括底板、筒体、穹顶;垫层C20), HRB400级普通钢筋,预应力筋采用符合ASTMA416标准的270级钢绞线,强度1860N/mm2,直径15.2mm, 1000h松驰率最大2.5%。水平或竖向锚具釆用VSLGC6-12锚具或等效锚具及水平锚栓为124>s15.2等级,竖向锚栓12 4>s152等级。水平套管釆用波纹管lD/0D=80/87mm;竖向管釆用镀锌钢管1 D/0D=82.9/88.9mm。 2.2外罐抗渗设计荷载 设计荷载如表3。 表3外罐设计荷载

包括了作用在钢衬、内罐和保温层上的活荷载。 通过有限元热分析确定内层罐体泄漏时外罐的稳态温度分布,作为结构温度应力分析计算依据。其中

外罐外侧分别取为平均气温、夏季气温和冬季气温,温度分布等值线图和简化后的直线型分布结果见图4。

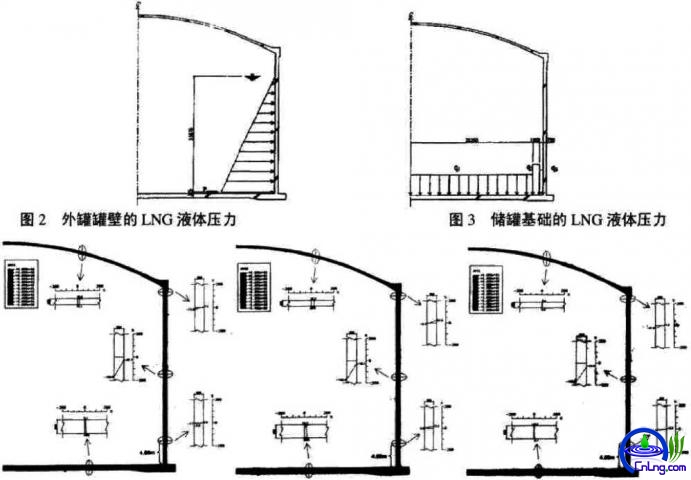

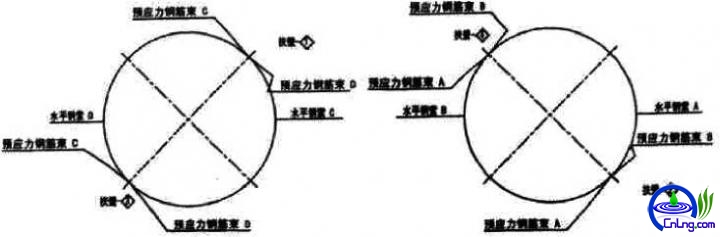

(a)平均气温(b)夏季(c)冬季 图4外锥温度分布 2.3預应力设计 为抵御各类荷载和作用,在外罐布置预应力筋,张拉后在罐体混凝土中建立合理的预压应力,以保证 LNG不至外泄。沿罐壁环向水平布设52道有粘结预应力筋,抵御罐体中的环向拉力;设扶壁柱4个,供预应力筋后张锚固用。每道内含<^15.2钢绞线12根,由2段曲线筋组成,毎段的包角为180° ,相互在扶壁柱上交叉搭接,张拉端上下错开,有利于罐壁均匀受力。环向预应力筋分为A、B、C, D4组,AB, CD组分别在同一水平面上包围整个筒体,AB组在扶壁2、4上张拉锚固,CD组在扶壁1、3上张拉锚固, AB和CD组在高度方向上间隔布置。

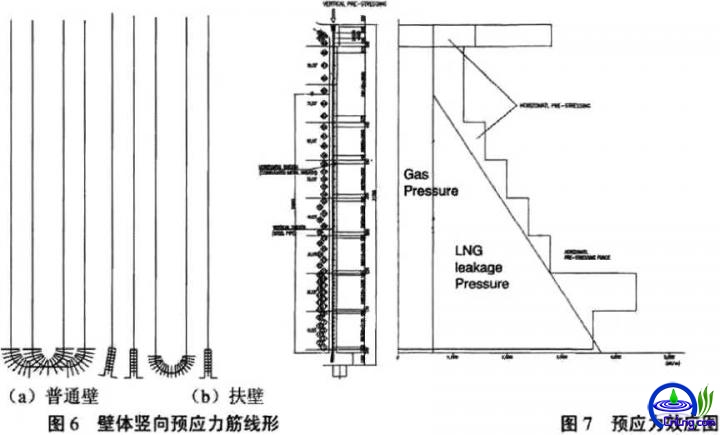

图5预应力水平布置图 沿罐壁高度方向布置52道U型力筋与直线型力筋,在罐顶张拉与锚固,抵御竖向弯曲应力.设计釆用的预应力与气压+LNG液体泄漏压力的关系见图7.

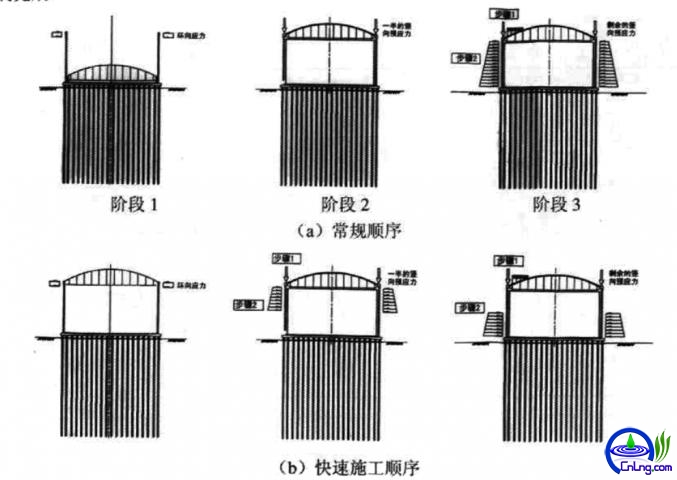

由于本结构体量巨大,预应力数量多且布置复杂,因此需慎重考虑施工顺序。本结构设计中提出了两种可供选择的施工顺序。依据常规顺序,在钢制罐顶气举前先张拉罐壁的环向预应力筋;繩顶气举后,水压测试前张拉一半的竖向预应力:关闭外罐壁临时开孔后张拉剩余的竖向预应力。另一种可缩短工期,在雄顶气举后立即张拉罐壁的环向預应力筋,其后与第一种方法相同.在其后的施工过程中采用了第二种方 法并顺利完成。

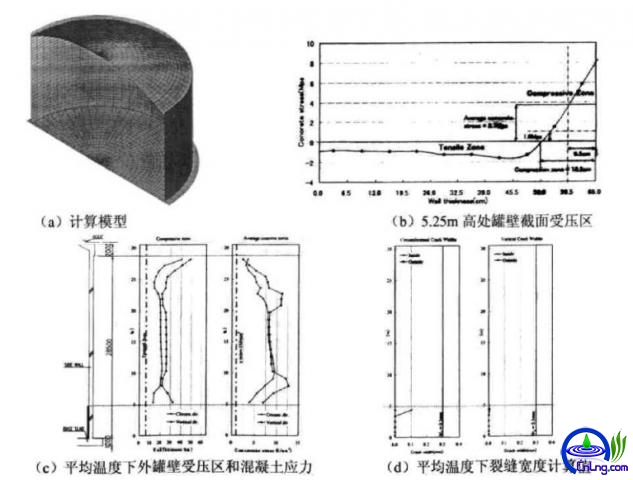

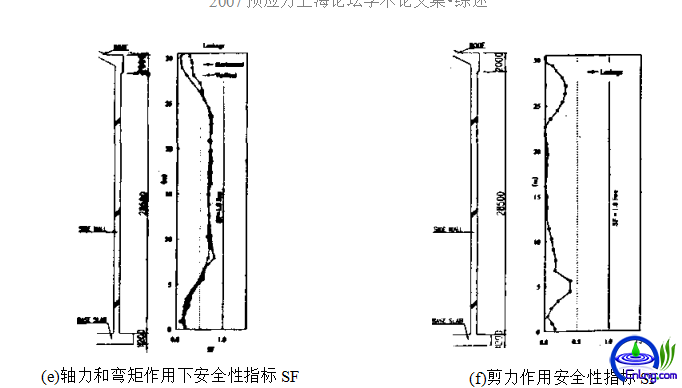

图8预应力施工顺序 2.4结构计算 泄漏工况下的荷载组合: 永久荷载+0.5X活荷载+气压+LNG液体压力+预成力+温度(泄漏)+泄漏荷载 依据BS8110,需考虑承载能力极限状态和正常使用极限状态,承载能力极限状态下须满足: Lf (计算设计荷载)/U (计算设计承载能力)<1 正常使用极限状态下须满足: 1)基础板至墙角绝热层上部5.0m以上部位,墙体径向受压区*5mm及平均压应力>1.0N/mm2; 2)基础板至墙角绝热层上部5.0m以内,绝热层允许弯曲裂缝宽度W<0.3mm« 依据CEB-HPMC90,裂缝宽度设计值技下式计算: Wk =人nraxSwn-EcnrEc*) = 式中如岫——钢筋和混凝土之间最大滑移长度: 』——如地内钢筋的平均应变: J——内混凝土的平均应变; J—由收缩引起的混凝土应变; 砲——裂缝处的钢筋应变; 5——在混凝土有效受拉面积人由范围内由外力扁(t)引起的裂缝处的钢筋应变; 8—上『内平均应变经验系数。 采用有限元分析软件FINAL对结构建模计算,釆用4节点壳单元模拟混凝七外雄,温度应力分析假定为稳态温度场。计算得到内力后依据规范公式进行各项验算。结果显示,本工程在LNG内罐泄漏的荷载组合作用下正常使用极限状态和临界极限状态均可得到满足。外罐罐壁混凝土受压区的最小范围13.2cm (高度5.25m处),最小平均压应力3.7N/nun2,大于设计限值.最大裂缝宽度为0.11mm,小于0.3mm限值•外罐体在承载能力极限状态下的安全性指标(SF=L/Lc)均小于1,不会发生结构破坏。

图9结构计算结果 3 20000m3LNG预应力混凝土外罐施工 lng天然气事故气源备用站是平湖天然气工程主要的一个项目工程,其土建安装工程范围是建造一个容量20000m3液化天然气储罐的钢制内筒和预应力钢筋混凝土筒体穹顶等,建设单位为上海市天然气输配公司,由法国索非(SOFEGAZ)公司设计并担任施工技术指导,上海化工设计院咨询,土建施工由上海电力建筑工程公司,安装单位为上海工业设备安装公司。 储罐施工日期自97年9月29日至99年4月12日止,工期为18.5个月° LNG186套PHC桩的打桩工程于97年6月开始至9月27日结束,采用JUS-100型液压打桩机, PELMAG-80型柴油锤施打桩基承台,直径4>40m,厚Im, C50混凝土共1248m3,于97年10月16日浇筑完成。 筒身釆用专门设计的钢模板翻模施工,每段均为3.07m。由底板开始逐段向上翻模共分十段,共计 3424.8m3混凝土,自97年11月24日开始至98年7月9日筒身浇完,历时约7个月。待混凝土筒身爬模到顶后,用气压顶升钢内胆及钢穹顶到位,利用钢穹顶做为混凝土穹顶的内模板进行穹顶混凝土的施工。在此之前,混凝土筒壁顶部的圈梁上竖向18个孔道钢绞线开始第一批张拉(每孔12根7 4>5mm钢绞线), 然后自顶向下5孔环向钢绞线再进行第一批张拉,均进行孔道灌浆后才进行穹顶混凝土浇捣,分两次浇(第 一次25cm厚,第二次15cm厚),第一次浇时向储槽内充气压力以支撑钢管穹顶,穹顶混凝土强度达到R3 N33MPa停气,穹顶混凝土共438m3o 3.1后张拉法预应力施工顺序 由于本工程的特殊情况,所有预应力钢材及除水泥之外的灌浆材料,均由法方供货(钢绞线及锚具 VSL公司),法方索非公司编制简要施工指导书及提供技术指导。材料试验标准实际参照了 VSL公司的标准。预应力施工顺序见下图。

图10预应力施工顺序 3.2预留孔道施工 在砕浇筑之前按设计图纸要求预埋孔道,竖向埋管釆用4>81X3mm的无缝钢管,连接方法为承插式,一头钢管用扩孔机扩孔,并在接头处套塑料套管,热压封闭,用井字型圆钢固定在位置上。环向预埋管是用金属波纹管4>80mm内径,管壁厚度0.3mm,波纹高度单波2.5mm,双波3.5mm,接头并用塑料套管热压,波纹管固定位置用圆钢短筋成井字架@500mm 一道沿玲筒体园周的孔道长度埋设,井字梯格与主筋扎牢。 3.3预应力筋穿束 力筋孔道穿束釆用VSL专利的穿束机,每孔12根T15S钢绞线是以单根进行逐根穿束的,VSL穿束机是由高压油泵驱动液压电动机使穿束机上驱动轮传动,靠机械压紧装置压住钢绞线,借助摩擦力推动钢绞线穿入孔中,钢绞线穿速率为 3.4张拉顺序 张拉顺序釆用先竖向后环向方式进行张拉,为考虑施加应力时产生应力集中处的砕裂缝,故宜釆用竖向筋间隔对称张拉,即先拉占总数72束中的25%的18束竖向筋,其次再拉环向顶部五圈预应力筋,然后再进行其余的竖向筋对称张拉,最后自上而下的环向张拉,其顺序如下: 竖向18孔张拉f顶部向下环向5孔张拉…竖向51孔张拉…环向由上而下30孔张拉f门洞处竖向3 孔张拉f门洞处环向3孔张拉。 3.5张拉方式 垂直张拉釆取分阶段,对称进行的一端张拉,即下端固定穹顶圈梁上张拉。环向水平预应力筋共38 束,每束由12T15S组成,环向的张拉采取由上而下的两端张拉,张拉与锚固均在相邻两扶壁柱上的不同部位上进行工作。环向预应力束每束包角为240°,每相邻两束的锚固端错位90°,预应力束之间的间距,当0〜+10.26m标高时,水平钢绞线间距为0.5〜Im,当+10.26〜+29.3m标高时,间距为1.0〜L6m,水平环向总拉力8223to 3.6孔道灌浆 在预应力混凝土施工技术中,特别是后张法预应力孔道灌浆是保护预应力钢筋不受锈蚀,使预应力钢材与结构连成一体的一个关键。对于特殊工程如核电厂、天然气贮罐等安全壳体中后张拉法有粘结预应力的竖向、环向曲线孔道灌浆施工技术要求较高,一般通过工艺性能试验,再上工程应用。 灌浆浆体根据中国规范GB50204-92有三项指标: (1)灌浆水泥标号不低于P42.5普通硅酸盐水泥,水泥浆和砂浆强度均不应小于20N/m2e (2)水泥浆水灰比宜0.4左右。 (3)水泥浆拌后三小时,泌水率宜控制在2%,最大不超过3%。 根据上海LNG工程法方施工指导书,主要指标: (1)水泥浆、水灰比0.36〜0.4。 (2)水泥浆垂直孔道分两次压浆,第二次压浆最大压力18Bar,当砂浆充满上罐(即穹顶有一个50 升的样本储罐和一个泄流龙头),其时的马氏流锥度试验大于10% (3)环向孔道灌浆,仅要求一次灌浆完成,一般情况下压力不超过lOBaro 法方指导书上未提出泌水率指标。 现场孔道灌浆要求在钢绞线张拉后十五天内要进行灌浆,如遇经常的结露,下雾、台风、暴雨等特殊天气,可以改变时限,但最多不得超过一个月。 3.7结语 通过对LNG储罐的结构后张法预应力技术总结,从引进国外先进技术的观点看来,我们接触到法国索弗公司对后张有粘结预应力设计的概念和VSL公司钢绞线、锚具、夹具的产品质量和他们提供的张拉、灌浆设备。并了解到在张拉计算中对预应力损失值,例如孔道摩擦系数,局部偏差的界定,灌浆料的选择及配合比设计等,并在张拉、灌浆过程中通过我们的张拉伸长值及张拉顺序及灌浆工艺性的验证,取得了较好的效果。在实际施工中,在预应力材料的特性试验和在张拉、灌浆的实践中总结以下几点: (1)预应力钢绞线的原材料试验结果统计规律: 条件屈服强度在2674〜269.7KN之间>251.1KN标准值的1.07倍。 抗拉强度在289.4〜293.7KN之间>279KN标准值的1.05倍。 延伸率在6.4%〜7%范围之内>3.5%的标准。 弹性模量在1.97〜2.04X 105Mpa,以上各项指标均符合设计及VSL公司标准的要求。 (2)张拉结果:在竖向与环向预应力钢绞线的实际伸长值与计算伸长值均的土5%的允许偏差值以内,基本符合规范要求。 (3)灌浆效果:基本符合法方设计要求。 (4)这次在安全壳预留门洞处(亦即最后几束的竖向、环向钢绞线张拉),发现门洞处孔道环向埋设形成绞线局部弯折,产生过大的摩阻。张拉伸长值与计算应力不符合,而造成超张拉。因法方设计 %=0.跖tv超张5%后,已接近0.褊t的钢绞线材料屈服强度,可能造成断丝、滑移等现象。故本工程不允许超张拉。同时建议改进在门洞设计中孔道埋设的方式。 (5)建议今后建设单位,业主方应遵守国家规范规定或在涉外合同中明确要求执行的规程、规范及材料和试验标准的提供,并列出合理的试验费用,例如规定在后张法预应力体系中必须做预应力锚具组合 件静载锚固性能试验,灌浆工艺性能试验及原材料复试等,以确保工程质量与安全施工。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||