免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:能效水平对标活动是指企业为提高能效水平,与国际国内同行业先进企业能效指标进行对比分析,确定标杆,通过管理和技术措施,达到标杆或更高能效水平的节能实践活动。油气田天然气生产主要包括天然气开采、集输、增压、脱水脱烃、气田水回注以及天然气净化等主要环节..

|

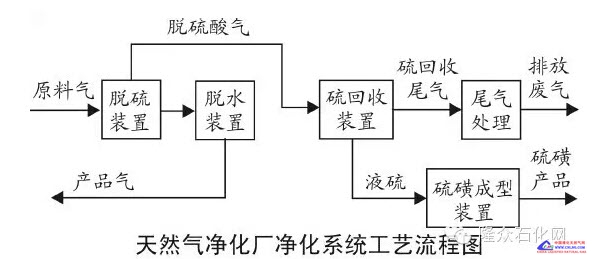

能效水平对标活动是指企业为提高能效水平,与国际国内同行业先进企业能效指标进行对比分析,确定标杆,通过管理和技术措施,达到标杆或更高能效水平的节能实践活动。 油气田天然气生产主要包括天然气开采、集输、增压、脱水脱烃、气田水回注以及天然气净化等主要环节。天然气净化由于工艺复杂,耗能设备较多,在天然气生产业务中的耗能用水中占有较大的比重。因此,开展天然气净化业务的能效对标,对提升油气田天然气生产能效水平具有积极的意义。 按照中国石油勘探与生产分公司能效对标工作部署,2012~2013年,中国石油西南油气田与长庆油田通过天然气净化业务的能效现状分析,分别选取一个净化厂开展对标试点,摸索对标的方法,并已取得了一定的经验。 1、天然气净化生产基本工艺 天然气净化厂主要功能是选择性吸收并脱除天然气中的H2S、部分CO2和水分,使天然气得到净化,达到国家商品气质量标准,并生产副产品硫磺。原料天然气经过滤分离后,经脱硫装置吸收、脱除天然气中的H2S 、CO2等酸性气体。脱除酸性气体的天然气进入脱水单元,脱水后的产品天然气外输至用户。从脱硫装置解吸的酸气送至硫磺回收装置回收硫磺,回收装置尾气焚烧处理后外排。其基本工艺流程框图如图 所示。

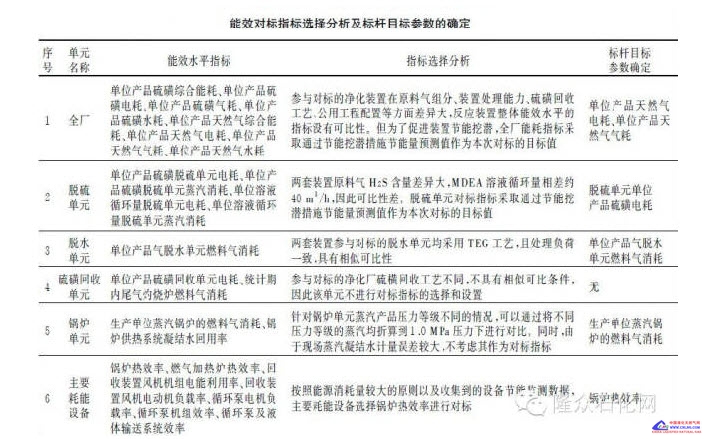

2、主要工艺特点及差异分析 2.1 主要工艺特点 参与对标的两个净化厂在脱硫、脱水、硫磺回收以及公用工程等主体工艺上具有以下工艺特点: 脱硫单元采用甲基二乙醇胺MDEA脱硫工艺、MDEA再生热源为低压蒸汽; 脱水单元采用三甘醇TEG脱水工艺、TEG采用火管重沸器再生方式; 由于原料气中H2S含量差异较大,两个净化厂硫磺回收装置分别采用冷床吸附法CBA和Clinsulf‐DO催化氧化法工艺; 公用工程系统部分主要包括锅炉及软化水处理、循环水、空氮站、污水处理及燃料气系统等。 2.2 差异分析 通过开展现场调研,对两套参与对标的净化厂的工艺、设备、能效现状等进行了收集、整理。通过分析,两厂在以下几方面存在较大差异: ① 装置处理规模差异大,两套净化厂处理负荷相差700%左右; ② 原料天然气组分差异大,长庆油田某天然气净化厂原料天然气中H2S含量仅为西南油气田某天然气净化厂原料天然气中H2S含量的1.9%~3.9%; ③ 硫磺回收工艺不同; ④ 公用工程负荷差异较大,长庆油田某天然气净化厂由于受自然环境因素的影响,公用工程系统配套有甲醇回收单元及供热系统。 3、天然气净化业务对标技术难点与解决思路 天然气净化业务能效对标存在指标选择、标杆目标值的确定、基础资料和能耗数据收集困难等技术难点。因此,开展能效对标,应首先针对技术难点,提出相应的解决思路。 3.1 天然气净化业务对标技术难点 (1)对标指标参数的选择困难 对于天然气净化专业,由于区域地质条件差异的限制,受原料天然气含硫含碳量、压力等级、处理能力、公用工程的配置方式等诸多因素的影响,天然气处理厂横向对标的相似可比条件较难确定。因此,如何科学、合理并对工作有实际指导意义地开展对标指标参数的选择,是天然气净化专业对标工作的技术难点之一。 (2)缺乏标杆目标参数 天然气净化业务横向对标工作目前尚属开展初期,没有可采用或可供参考的标杆目标参数。 (3)能效水平差异分析所需基础资料、数据的收集困难 能效水平差异分析是确定标杆目标值、制定能效提升措施的重要基础活动。该活动的开展需要标杆单位详细的设计资料、技术改造资料、相对周期范围内的工艺参数和能耗数据等,以满足能效水平差异分析的要求,而实际工作中,相关的信息不易得到较为全面的收集。 (4)能效数据收集困难 由于能源计量器具的配置不足或由于其运行维护管理不到位造成数据偏差的问题客观存在,导致获取较准确、真实的能效对标数据困难。 3.2 解决对标技术难点的思路 (1)按照“细分单元、分级对比”的方式选择能效对标指标 即分层次确定全厂综合性能效对标指标、重点耗能单元能效对标指标、关键能耗设备能效对标指标。在全厂综合性能效指标不可比的情况下,可以采取重点耗能单元或关键能耗设备的能效指标进行对标,推动对标工作的实施,达到系统整体能效水平提升的目的。 (2)标杆目标值的确定方式 通过采取与标杆单位能耗数据对比分析确定标杆目标值,或通过节能挖潜措施节能量预测值作为对标的目标值,以推动对标工作的开展。 (3)开展现场调研 与标杆单位进行充分沟通,对确立的标杆目标所波及的相关设计资料、技术改造资料、相对周期范围内的工艺参数和能耗数据等进行深入了解,通过现场调研的方式获取相关基础资料。 (4)完善能量计量器具的配置 加强其运行维护管理,满足对标数据采集的需要,并重视对标数据的核查。对标数据的偏差会直接影响能效水平差异分析结果,由于计量误差或数据采集方式等因素的影响,在对标实践中,对标数据与实际数据间可能出现偏离,因此应重视对标数据的核查。 4、对标方法 4.1 对标范围分析 通过装置差异分析可知,反应装置整体能效水平的指标不具备相似可比性。按照“细分单元、分级对比”的方式,在全厂综合性能效指标不可比的情况下,可以采取重点耗能单元或关键能耗设备的能效指标进行对标。 天然气净化厂涉及的重点耗能单元有脱硫、脱水、硫磺回收、锅炉、循环水单元;关键能耗设备包括锅炉、燃烧炉、风机和泵类,其能源消耗量占生产能源消耗总量的85%左右。开展能效对标的目标是推动企业实施节能技术改造和加强经济运行管理,提高企业能源利用效率,而开展主要耗能单元和耗能设备的能效对标,能够达到对标的目的。 同时,为了促进装置节能挖潜,虽然参与对标的净化装置间差异很大,反应装置整体能效水平的指标,如单位产品天然气(或硫磺)综合能耗指标没有可比性,但全厂综合能耗标杆目标值可以通过采取节能挖潜措施节能量预测值进行确定。同理,对于差异较大的重点耗能单元也可以采取以上方法确定相关的标杆目标值。 因此,本次能效对标范围确定为全厂综合能耗、脱硫单元、脱水单元、硫磺回收单元、锅炉单元以及主要耗能设备。 4.2 能效对标指标选择分析及标杆目标值的确定

能效对标指标选择分析及标杆目标参数的确定详见表。 中国石油西南油气田公司某天然气净化厂根据生产情况,开展节能挖潜分析,结合管理措施和节能挖潜技术措施节能量的预测值,分别确定了单位产品天然气电耗、单位产品天然气气耗、脱硫单元单位产品硫磺电耗、脱水单元单位产品气燃料气消耗、单位产品蒸汽锅炉单元燃料气消耗以及锅炉热效率共6项能效目标的标杆值。 4.3 对标实践 4.3.1 实施节能技术措施 西南油气田公司某净化厂根据确定的能效目标标杆值,确定并实施了节能改造,主要措施有:脱硫溶液循环泵变频技术改造、硫磺回收装置富余风量回收利用、主燃烧炉仪表吹扫保护气工艺调整、太阳能与市电双控灯具以及LED 绿色照明的应用、计量器具完善、节能节水目视化管理、装置节能经济运行管理等能效提升措施。 通过节能挖潜,西南油气田公司某净化厂单位产品天然气电耗、单位产品天然气气耗、脱硫单元单位产品硫磺电耗、脱水单元单位产品气燃料气消耗、单位产品蒸汽锅炉单元燃料气消耗均达到了确定的能效目标标杆值,分别较节能技术措施实施前下降了5.7%、3.6%、5.9%、3.3%和4.8%。通过对标实践,进一步挖掘了企业节能潜力、提高了能源综合利用率。 4.3.2 在对标实践中存在的问题及解决思路 在对标实践中,目前还没有成熟的、可借鉴的最佳节能实践。最佳节能实践是指导能效对标标杆值的选择、确立以及制定能效提升措施有效的途径之一。每轮对标实践完成后,应开展经验总结,并形成最佳节能实践。 锅炉热效率没有达到确立的能效目标标杆值。锅炉热效率的提升,目前已确立了安装省煤器或增加空气预热器等提升方案,还需要进一步开展提效的系统性研究,将在下步实施。 5、结论与建议 5.1 结论 (1)能效水平对标是挖掘企业节能潜力、提高能源利用率、降低能源消耗水平的一种有效手段。 (2)通过天然气净化业务能效对标实践,“细分单元、分级对比”的对标方法是可行的。该方法可克服装置之间的差异性,消除不可比因素的影响程度,为油气田生产上游业务能效对标的开展提供了一种可行思路。 (3)标杆参数的选择。在缺乏标杆目标值或与标杆单元不具备相似可比的情况下,采取通过节能挖潜措施节能量预测值作为标杆目标值,以推进能效对标工作的开展。 (4)能效水平对标是一项长期的、持续开展的工作,应按照PDCA(策划、实施、循环、改进)的方式推进,不能急于求成。 5.2 建议 (1)装置的能效指标值不应作为唯一的标杆选择依据。由于天然气净化业务的特点,横向可比性差,建议将对标重点方向放在开展最佳节能实践的总结和推广、强化节能先进管理和技术经验的学习和应用方面。 (2)建立中国石油天然气集团公司内部的信息交流平台和交流机制,提供能效对标相关信息处理、查询的平台以作为能效对标基础信息管理的主要支撑方式。

|