分离空气中的氧气、氮气在当前主要有三种常用工艺,并且在实际生产中都得到了广泛使用。以下将对三种工艺进行介绍。

1. 膜分离技术

首先介绍膜分离的原理:当两种或两种以上的气体混合物通过高分子膜时,由于各种气体在膜中溶解度和扩散系数的差异, 导致不同气体在膜中相对渗透速率不同。 根据这一特性,可将各种气体分为“快气”和“慢气” 。当混合气体在驱动力--膜两侧压力差作用下,渗透速率相对快的气体过膜后,在膜的渗透侧被富集,而渗透速率相对较慢的气体膜的滞留侧被富集,从而达到混合气体分离之目的。

采用膜分离技术制成的膜分离制氮机是利用空气中的O2和N2通过特制的中空纤维膜时渗透率不同的原理制成。空气中的氧气、水等其它杂质,由于渗透速度快被很快作为废气排出,而 N2 由于渗透性差,被富集至膜的另一端,作为成品气供用户使用。膜分离制氧机选用的膜正好与膜分离制氮机的膜特性相反,留下的是氧气,氮气、水等其它气体杂质等被作为废气排出。

在我军中,就装备有大量采用膜分离技术制成的制氧车和制氮车。据有关资料显示,杭氧于 1952 年就开始研制我国军用空分设备,至今已研制、开发军用空分成套设备 10 余个品种,包括空军、海军用的移动式制氧制氮车,机载制氧制氮设备,卫星发射配套使用的液氧液氮设备等。

2. 变压吸附技术(PSA)

变压吸附技术利用吸附剂对气体的选择性吸附的特性进行工作。 通常分变压吸氮设备和变压吸氧设备,两者采用的吸附剂不同。

变压吸附氮气设备是采用碳分子筛为吸附剂,利用变压吸附的原理来获取氮气的设备。利用空气氧、氮在碳分子筛表面的吸附量的差异,即碳分子筛对 O2 的扩散吸附远大于 N2,通过可编程序控制器 控制程控阀的启闭,加压吸附、减压脱附的过程,完成 O2、N2 的分离,得到所需纯度的 N2。

而变压吸附制氧设备是以沸石分子筛吸附剂为核心, 根据吸附剂在较高压力下选择吸附氮气,未被吸附的氧气在吸附塔顶部聚集,作为产品气输出。当处于吸附的吸附塔临近吸附饱和之前,原料空气停止进气,转而向另一只完成再生的吸附塔均压,随后泄压再生。被均压的吸附塔引入原料空气开始吸附。两只吸附塔如此交替重复,完成氧气生产的工艺过程。

工业用变压吸附制氧可采用超大气压吸附常压解析流程、大气压吸附真空解析流程、穿透大气压吸附真空解析流程。

3. 深度冷冻技术

深度冷冻技术是当前使用最为广泛的空气分离技术, 也是各国在空气分离技术竞争上的焦点。深冷技术利用在相同压力下,氧、氮气体沸点不同的原理而实现气体的分离。采用深冷技术开发的空分装置,较之其他工艺的分离装置,容易实现大产量、高纯度的要求,这样可以满足现代大规模工业生产的要求,因此在空分行业讨论最多、应用最广泛的是采用深冷技术的空分装置。本文介绍也主要基于这种装置展开。

4. 设备介绍

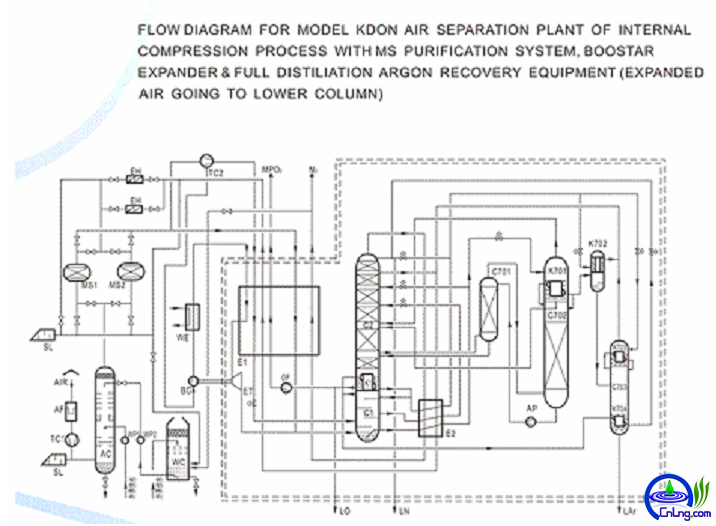

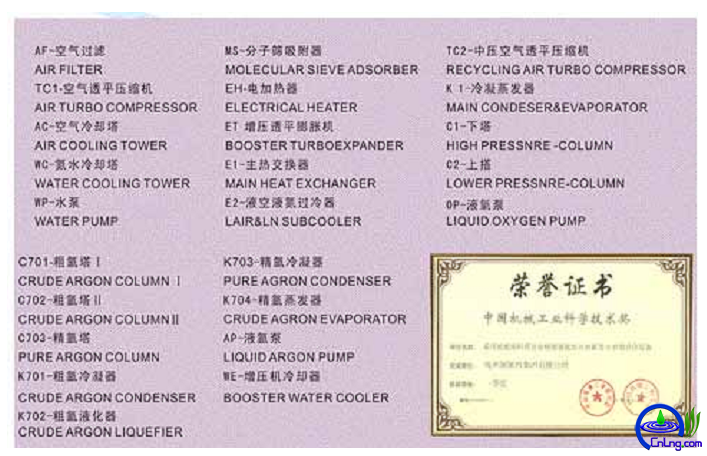

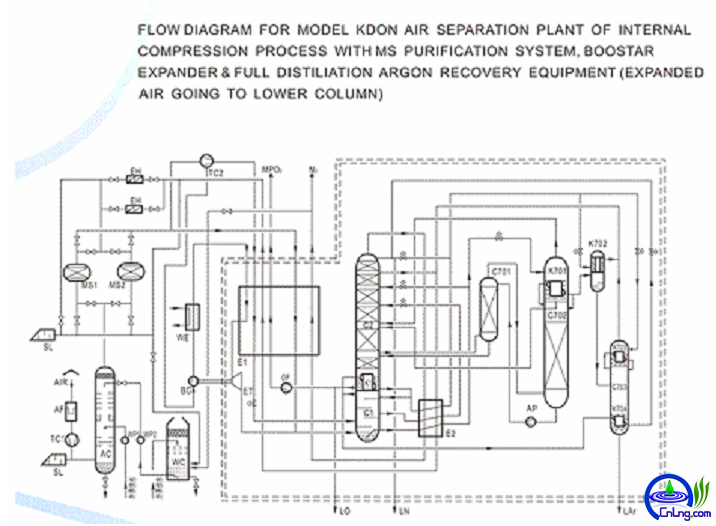

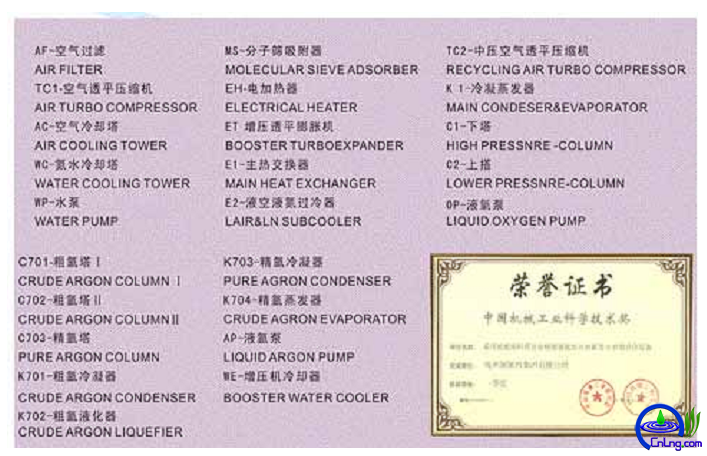

目前,世界各国广泛采用深度冷冻的工艺方式生产高纯度的氧气和氮气,它以生产成本低、 产品纯度高 (氧纯度可以达到 99. 65%O2、 氮气纯度达到≤5×10-4%O2, 氩纯度达到≤2×10-4%O2,≤3×10-4%N2) 、实现容易等特点而得到迅速推广。其基本工艺流程是:空气从空气吸入塔进入工艺系统,经过过滤和空气压缩机加压后,进入空气预冷塔,用冷却水对空气进行冷却,经冷却后的空气送入纯化系统(MS 系统) ,空气经过纯化系统吸附净化后,可去除空气中的水分、CO2 和碳氢化合物等杂质。经净化的空气在膨胀机中进行膨胀,温度急剧下降。

在分馏塔系统中,经前面工段加压、净化、膨胀的空气将实现分离,最终得到氧气和氮气。

在现阶段,氩气等稀有气体也是空分装置生产的一种重要产品,很多大型空分装置都设置有氩塔提取氩,一般主要由粗氩塔和精氩塔完成提氩。

国内几家大的空分制造企业总的工艺流程相同,但部分设备使用还是各有特色。下图所示为国内一空分企业空分工艺流程总图:

对于空分装置,其中包括一些关键的设备,分别介绍如下:

空气透平压缩机组

透平空气压缩机组主要用来压缩空气,将空气加压到 0.5~0.62MPa 之间(依据空分容量不同,范围会不一样,一般由空分制造厂家提指标) ,这也是整个系统的动力来源。控制上通常采用空压机出口压力自动调节控制进口导叶,实行恒压控制。空压机通常选择国产(如沈阳鼓风机厂)或采用进口(如 Atolas)的空气压缩机。实际应用中通常设置单独工段,采用独立控制系统完成空压机的控制。

空冷系统

目前多采用无冷冻机流程,利用返流污氮具有吸湿性的特点,实现外界水与污氮之间的热质交换,以降低外界水的水温,从而降低了整个系统的电耗。水冷却塔及空气冷却塔的上段一般采用填料,从而实现了热质传递效率高、空气处理量及操作弹性大的目的。空气冷却塔在进塔水量相当小的情况下,出塔空气的温度与上段进塔冷却水的温差为≤1°C,这也是检验整体设计是否达到要求指标之一。水冷塔在工作条件下会产生较大的负温差,说明空冷塔、水冷塔具有较高的效率。

对于一些小型空分装置,也有采用冷冻机组来降低空气温度的,冷冻机组的工作原理类似于空调,都是通过消耗电能达到降低空气温度的目的。在一些大型装置中,也有设置冷冻机组的,其主要目的是在开车过程中降低空气温度,以减少开车阶段的时间。

分子筛系统

通常也称纯化系统,其主要目的是将空气含有的水蒸气、CO2、乙炔和其他碳氢化合物,以及含有灰尘的其他固体杂质吸附出来,保证后序工段生产的正常进行。一般是二只交替工作的分子筛吸附器,内装少量活性氧化铝作底层,因为活性氧化铝有良好的吸水性,上面每只铺分子筛,分子筛的使用周期为 4 小时。加热再生污氮的电加热器(也有采用蒸汽加热器的)为直立式圆筒式结构,直管式电热元件在圆筒内均匀分布,为便于启动,电热元件分二组,一级为固定功率,另一组为可调节式。

分馏塔系统

分馏塔系统都安装在冷箱内,分馏塔(也称主塔)分为上塔和下塔,一般空分设备的上塔为填料塔,这样能提高塔精馏的性能,运行也更加可靠。而氩系统采用全精馏制氩。

冷箱中的过程由于在低温下运行,因此要限制法兰使用,因为法兰结构很有可能成为泄漏点。对于冷箱内的大多数接点,如管道、低温铝制阀门,应采用高强度的焊接结构,使得冷箱内的法兰数量减少到最低限度,以防止泄漏。冷箱内的塔体及主要管道,都采用高强度铝合金材料,以增加强度、减少管道的扭变破坏。冷箱内的三架(管架、阀架、容器支架)均采用不锈钢,减少跑冷损失,增加强度。

板翅式换热器是能量交换的场所,目前换热器多采用大型真空钎接炉进行钎接,钎焊质量会更有保证,目前空分厂家大多从国外引进了相关生产设备,通过钎接生产的换热器在当前也是很多空分厂家对外的一个卖点。

膨胀机系统

膨胀机组是空分设备中很重要的机组, 膨胀机利用气体绝热膨胀时气体温度下降的原理为整个系统提供冷量而进行工作,因此它的好坏直接影响到成套空分设备的性能。目前,膨胀机的设计水平有了很大的提高, 很多空分制造厂家会在设计阶段大量采用国外专用设计软件,能大大提高设计和制造的精确性,为膨胀机的高效运转提供坚实的基础。

5. 行业进展

5.1 内压缩工艺

目前的空分装置中, 普遍采用了外压缩流程, 但内压缩流程工艺, 作为一种较新的工艺,已经在现场逐步开始使用。下面对外压缩流程和内压缩流程作一介绍。

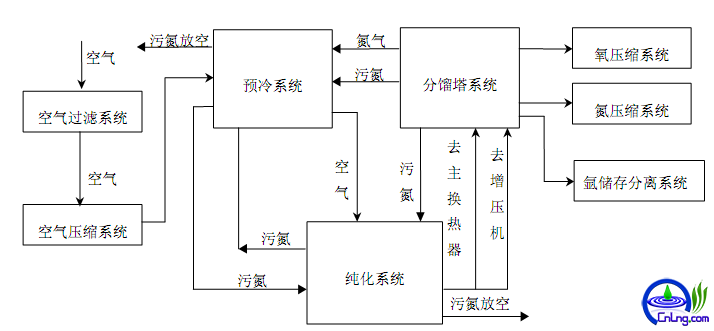

下图为外压缩流程的空分装置流程示意图:

空气从空气吸入塔进入,经过过滤、空气压缩机加压,进入空气预冷塔,用冷却水进行预冷,经冷却后的空气送入分子筛纯化系统(MS 系统) ,空气经过分子筛吸附器净化后,除去空气中的水分、CO2 和碳氢化合物。经净化的空气分成两部分,一部分经膨胀机系统、主换热器后进入空分塔,一部分在与产品氧氮换热后,进入分馏塔下塔。在分馏塔系统中,经前面工段加压、净化、预冷的空气将实现分离,最终得到氧气和氮气。氧气和氮气在压缩机系统压缩后,供其它工段使用。

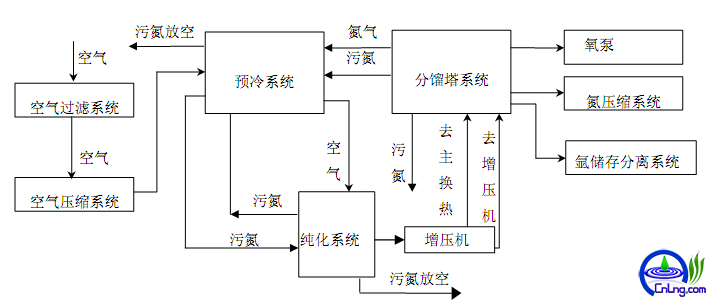

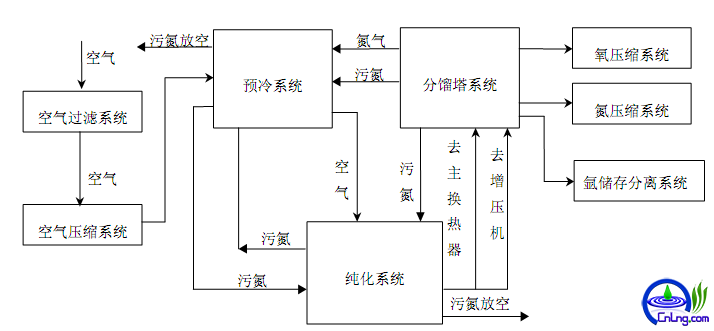

下图为内压缩流程的空分装置流程示意图:

空气从空气吸入塔进入,经过过滤、空气压缩机加压,进入空气预冷塔,用冷却水进行预冷,经冷却后的空气送入分子筛纯化系统(MS 系统) ,空气经过分子筛吸附器净化后,除去空气中的水分、CO2 和碳氢化合物。经净化的空气分去增压机,增压机出来的加压空气分成两部分, 一部分经膨胀机系统、 主换热器后进入空分塔, 一部分在与产品氧氮换热后,进入分馏塔下塔。在分馏塔系统中,经前面工段加压、净化、预冷的空气将实现分离,最终得到氧气和氮气。液氧经液氧泵后进主换热器换热后可直接送氧用户。氮气在压缩机系统压缩后,供其它工段使用。

对比两者可以发现,内压缩流程相对外压缩流程而言,增加了 1 台增压机,增加了 2台液氧泵,减少了 1 台氧气透平压缩机。相对而言,内压缩流程使得冷箱压力升高,这对冷箱设备提出了更高的要求。

5.2 氧含量自控

目前分馏塔系统部分工艺过程自动控制的要求比较低,一般只要求下塔液位的自动控制,以及对于液空节流阀,污液氮节流阀,液氮节流阀的简单控制。其中氧气纯度的自动调节调节系统在国内少有先例,主要原因是影响氧气纯度的因素很多,且相互关联,最重要的一点是各个阀门协调动作的幅度很难确定。目前精馏过程的参数相互关联耦合,很难建立精确、合理的数学模型。因此,氧含量自动控制基本上只是停留在理论研究阶段,国内的一些空分装置上都曾尝试过一些控制方案,但效果都不是很理想。

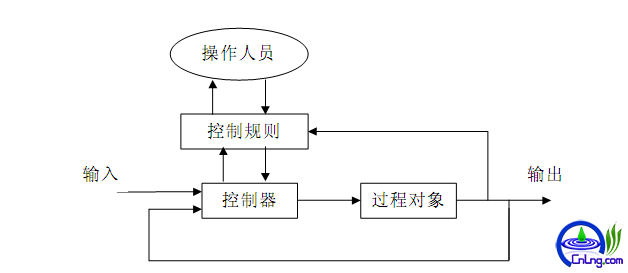

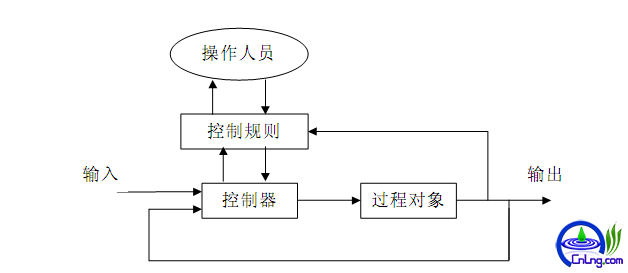

下面简单介绍一下目前主流的氧含量控制的思路,控制结构简图如下:

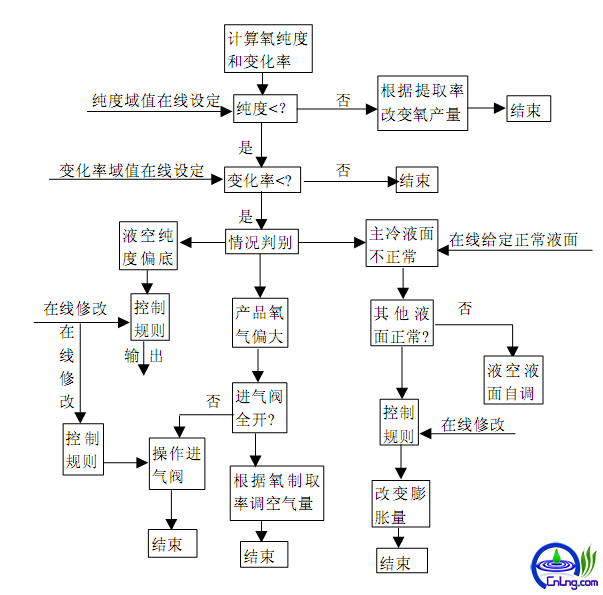

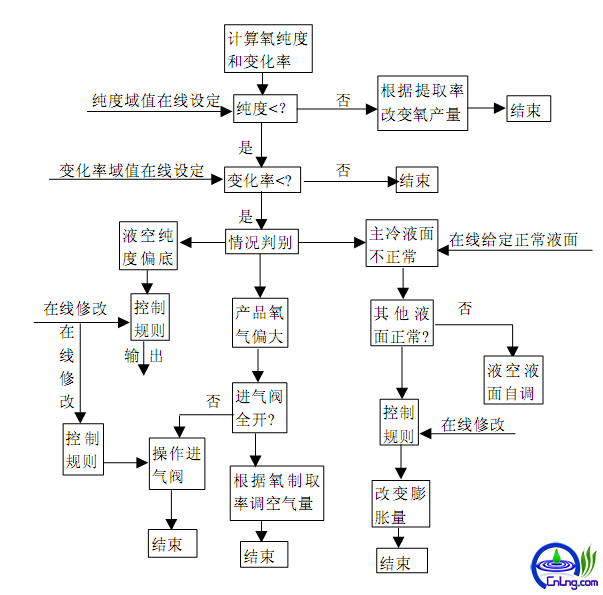

在具体生产过程中,影响氧气纯度的主要有三个因素:液空的氧含量,主冷液位,产品氧气量。当液空的氧含量的下降时,产品氧纯度也要下降,当主冷液位偏高时,氧纯度也要下降,主冷液位偏低时,换热不充分,氧纯度也要下降,当产品氧气量偏大时,在一定的氧制取率下,氧纯度也要下降。其简要的程序控制框图如下:

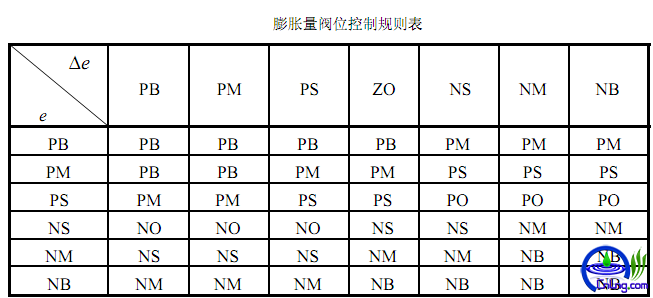

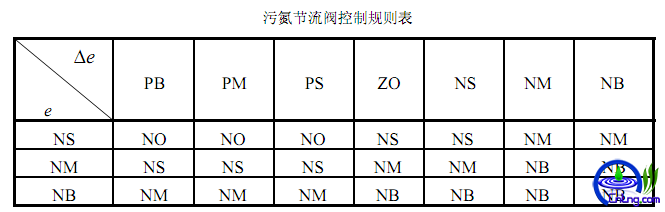

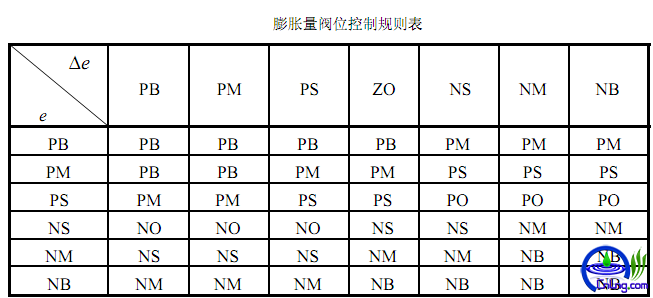

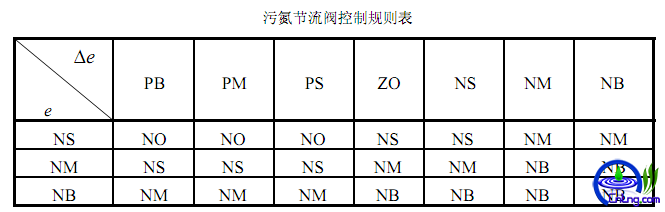

其中液空液位采取定值控制,调节液空纯度的污氮节流阀,调节膨胀空气量的调节阀,调节氧气产品的调节阀的输出采取基于专家系统的智能模糊控制, 其控制规则如下面的表格所示:

其中 e 代表主冷液面,∆e代表主冷液面的变化量,PB、PM、PS、ZO、NS、NM、NB分别表示正大、正中、正小、零、负小、负中、负大。其中控制规则表可以进行在线修改,其中 PB、PM、PS、PO、NO、NS、NM、NB 动作幅度的大小都可以进行修改,这样适合对于不同的过程,以及新装置新工艺的投运都非常方便。

其中 e 代表液空纯度,∆e代表液空纯度的变化量,在液空纯度变好的情形下,不调节液空纯度,对于纯度的阶段划分根据需要可划分的更细。 NO、NS、NM、NB 分别表示零、正小、正中、正大。其中控制规则表可以进行在线修改,其中 PB、PM、PS、ZO、NS、NM、NB 动作幅度的大小都可以进行在线修改。

5.3 国外主要厂家进展

以下重点介绍一下世界范围内的空分设备制造商的情况。当今世界科技与经济飞速发展,各行各业对氧、氮、氩的需求急增,用量越来越大,也就促使空分设备(制氧机)越造越大。现国外空分设备特点是:巨型化、填料塔、无氢制氩、内压缩、气液并产、高自动化、高可靠、低能耗、长周期等。投运的最大空分设备是:法国液化空气公司的 3200t/dO2(2002年 3 月已拿到 3550t/dO2的订单);美国空气制品与化学品公司的 3100t/dO2;德国林德公司的 335000m3/hN2 (一处4台);美国普莱克斯实用气体有限公司的 1700t/dO2;英国氧气公司的 2400t/dO2;德国梅塞尔集团的 1700t/ dO2;俄罗斯深冷机械公司(前苏联)的 70000m3/ hO2等。投运的最大制氧站是南非煤-油-气公司,>100 万m3/hO2;最大制氮站是墨西哥坎塔雷尔,134 万m3/hN2。现国外大型空分设备,氧提取率>99%(达到 99.8%),氩提取率(膨胀空气进下塔)可达 92%~94%,能耗<0.565kWh/m3O2。

法国液化空气公司(以下简称法液空)

建于 1902 年(克劳特发明活塞式膨胀机,建立 “克劳特液化循环”之年)。1910 年制成第一台中压带膨胀机的 10m3/h 制氧机,开始生产空分设备。1917 年制成 125m3/h制氧机。

1925 年法液空在意大利建成世界上第一家以管道来供应氧气。1945 年制成 800m3/hO2、3300m3/hN2同时制取的空分设备。 1957年制造10750m3/h空分设备。 随后法液空制造过16250、20800、25900、43700、50400、66900 、74000等m3/h 大型空分设备。

法液空是法国唯一生产空分设备的厂家,是世界上资格最老的空分设备制造公司之一,是世界第一大气体公司。法液空 2000 年销售额7289.6 百万美元,同比增长 23.9%,排世界七大气体公司之首。现法液空在 65个国家有 130 家子公司,2001 年销售额 8328 百万欧元,法国境外收入达 77%。

据 1993 年资料,法液空在本国与世界各地已拥有 450 个气体生产企业。在欧洲建立起世界上最大的氧、氮、氩供应网络,管路总长达 3000 公里,在法国北部以管路沟通比利时、荷兰、卢森堡、德国等国家。在美洲也有 2300 公里的供气管网。那时空分设备最大生产能力为90000m3/h。

据 1998 年资料,法液空自 1970 年以来,已向各行业提供了 1400 多套空分设备,遍布140 多个国家。氧产量大于 60000m3/h的大型空分设备,法液空市场占有率达 55%。

目前世界上投运最大的空分设备为 3200t/d(93440m3/h),就是法液空制造的,已制造投运两套。第一套 3200t/d 空分设备,1998 年 4 月投产,安装于比利时安特惠普港的巴斯夫公司现场,其管网与法液空长达 2600 公里、从敦克尔克至鹿特丹的北欧管网相连。该套空分设备采用部分内压缩(泵压)流程,其前端净化器阀门直径达 ф1.6m,精馏塔分四段运输,每段重达 140 吨,采用规整填料塔。该套新空分设备由法液空欧洲气体部投资兴建,用于取代原先那套产量不足、效率不高的旧空分设备。法液空第二套 3200t/d 空分设备,2000年 5月投产,就是取代 1997 年 12 月 25 日爆炸掉的在马来西亚宾突鲁壳牌石油公司中间蒸馏合成公司的 1993 年投产的2500t/d(73000m3/h)、99.8%O2 空分设备。新上 3200t/d 空分设备,对安全防爆作了新的设计,不再用膜式主冷,而全部采用浴式主冷,增强对碳氢化合物的监控,增加液氧吸附过滤器。

德国林德冷冻机械制造公司(以下简称林德公司或 Linde)

创建于 1879 年 6 月。1895 年 5 月 29 日,林德利用焦耳-汤姆逊效应制成世界上第一台 3L/h 高压空气液化装置,液化空气获得成功,并投入工业生产,建立了“林德节流液化循环”,随之林德公司设立气体液化部,开始设计和研制气体液化和气体分离设备。1896年,林德通过液化空气的部分蒸发获得氧量为 50%的混合物。1900 年,林德制成用氨预冷的实用化的空气液化装置,并在博览会上首次展出。1902 年,林德设计第一台单级精馏的制氧机。1903 年由卡尔·林德设计制成世界上第一台工业性 10m3/h 制氧机,采用高压节流单塔流程,制氧机从此诞生。1907 年制成50m3/h 制氧机。1911 年制成 80m3/h 和 150m3/h 制氧机。1930 年试制成功第一台工业规模林德-法兰克尔(蓄冷器)型 255m3/h、99%~99.5 %O2 的制氧机。1939 年制成3350m3/h、98%O2的制氧机。1947 年林德公司开始开发全低压工艺氧设备。1957 年制成10000m3/h 空分设备。20 世纪 60年代后,林德公司制造过 11000、12000、12500、20000、26000、28000、30000、37250、40000、44600、55000、70000m3/h 等空分设备。

林德公司为德国 BASF 公司设计制造的 66000m3/h 空分设备,1992 年 2 月投产,采用常温分子筛净化流程,填料塔制取粗氩,再用加氢除氧生产 108t/d(2527m3/h)、99.9995%高纯氩 。林德公司自用的 34000m3/h 空分设备,1993年 12 月建成投产,采用常温分子筛净化流程,设有 17500m3/h 氧量调节系统,用三塔填料塔低温精馏制取高纯氩,提氩系统与主塔都在同一冷箱内。林德公司提供马来西亚石油工业的 72200m3/h 空分设备,1993 年投产。

当前世界空分设备制造业中,林德公司与法液空、美国空气制品公司不断互相竞争,使得空分设备的规模不断攀升,其产量已从 1000t/d 上升到 3500t/d。

林德公司现制造得最大的制氮设备是安装在墨西哥坎塔雷尔的 33.5 万m3/h 制氮设备,共 4 套,总氮产量为 134 万m3/h,已于 2000 年9月试运转投产,氮气被压缩到 120bar,经过海底管道送到 80 公里外的海上油田与墨西哥 GULF 油田,用于注氮强化采油。这个工程项目是墨西哥国际石油集团与英国 BOC、日本丸红株式会社、加拿大西海岸能源公司、德国林德公司以及 ICA Fiuor Daniel 公司共同签约的为期 15 年的氮气供应合同,项目建设总投资近 10 亿美元,其中 BOC30%、丸红 30%、加拿大 20%、林德 10%、ICA 10%。林德公司负责制氮装置,ICA 负责工程基本设施、发电厂和通到油井的管路,BOC 和加拿大公司负责合同期内的操作与维护,日本丸红负责整个项目的财务管理。整个供氮联合体由三大部分组成:功率为 550MW的发电厂、氮气生产装置及氮气供输管线。每个冷箱内的精馏塔有并列的两台,塔的直径为 ф4.9m,内装 74 块筛孔塔板。这套特大型氮设备,加工空气量为 50 万 m3/h,它相当于 3500t/d 制氧设备和 10000t/d 制氮设备的加工空气量。所以林德公司也称世界上空分设备它造得最大,在图上就标到实线的最顶端。

美国空气制品与化学品公司(以下简称 APCI)

创建于 1939年,941 年制造出第一台空分设备。1961 年制成 10500m3/h 空分设备。1964年制成 25000m3/h 空分设备。另外还制造过 30000、33500、35000、48000m3/h 等空分设备。

APCI 提供菲利普石油公司北海埃科菲斯克油田的一套 22 万m3/h 特大型制氮设备, 首次将大空分设备安装在近海采油平台上,于 1992 年底投入使用。

APCI 公司 1989~2003 年制氧量为 1500t/d 以上空分设备有 14 套业绩。这些大型空分设备分布在欧洲的荷兰、德国及美国、南非、沙特、中国等。

美国普莱克斯实用气体有限公司(以下简称普莱克斯或Praxair)

该公司的前身是美国联碳工业气体公司(UCIG),是美国联合碳化物公司(UCC)的三大分公司之一。1991 年 12 月 16 日美国联合碳化物公司宣布,将公司分成两个独立自主的公司一个仍名为美国联合碳化物公司,主要从事 化学品与塑料生产;另一个定名为美国普莱克斯实用气体有限公司,主要从事工业气体生产与销售,拥有 15000t/d 容量的气体生产能力,约占美国工业气体产量的 31%,是北美洲和南美洲最大的工业气体生产商,也是全球最大的工业气体生产商之一,2000 年销售额为 5043 百万美元,同比增长 8.7%。

英国氧气公司(以下简称BOC)

1886 年 1 月 26 日创立,原名布赖恩斯氧气公司(取自创始人布赖恩期两兄弟之名,也有叫布林氧气公司,当时用氧化钡-过氧化钡可逆反应制氧),1906 年改名英国氧气公司,1960 年改名为 BOC,1982年 3 月1 日起更名为 BOC 集团公司。BOC 1940 年建造第一台 4m3/h制氧机,1956 年开始制造 500m3/h 以上空分设备,1958 年制造出 6000m3/h 空分设备,1966年制造出 20000m3/h 空分设备,1970 年制造出同时提取粗氩 、氖、氦、氪的 25000m3/h 空分设备,1979 年为英国钢铁公提供了一套 38480m3/h 空分设 备。至1993 年,BOC 最大空分设备为2200t/d。

英国BOC集团BOC工艺设备公司已有80多年历史, 从事空分设备等的设计制造。 自1995年以来 ,已先后制造和投产多套大中型空分设备,如;美国匹茨堡 Weirton 钢铁公司的1600t/d 空分设备;美国宾州美国钢铁公司的 2200t/d 空分设备;南非氧气公司的 700t/d空分设备;挪威 Statoil 的 1100t/d 空分设备;印度 Dolvi 1250t/d 空分设备和 Tata 钢铁公司的 1051t/d 空分设备;英国钢铁公司的 1800t/d 空分设备;泰国曼谷的 1300t/d 空分设备;英国威尔士的 1098t/ d 空分设备;波兰 ZAK的 1340t/d空分设备;印尼 Grosik钢厂的1090t/d 空分设备等。别有资料报道,英国 BOC公司有一套 2400t/d(67680m3/h)空分设备在美国运转,那是 BOC 最大的空分设备了。

德国梅塞尔公司(MESSER,简称MG)

在 60 年代前也生产过空分设备,以后主要从事销售氧氮等工业气体。MG 制造的最大空分设备为 1700t/d(~5000m3/h),投资 5600 万马克,安装在德国奥贝赫森,产品为氧50000m3/h、氮 70000m3/h、氩1800m3/h,以及其它稀有气体,1998 年2 月安装,塔高 70m,直径 4.5m,1998 年秋投产。

俄罗斯深冷机械公司(JSC)

始建于 1945年。追溯到 1932 年,莫斯科第一气焊厂制成苏联第一台 100m3/h 制氧机,当年接赫曼提出将部分膨胀空气直接送入上塔参加精馏。挖潜上塔潜力,即为有名的“拉赫曼原理”。1940 年,盖尔士(《深度冷冻》—书作者)获得苏联第一份低压流程制取液氧方法的发明证书(专利)。1939 年,卡皮查发明高效率(>80%)径流向心反动式透平膨胀机,开始研究全低压空分设备。1943 年,苏联成立制氧工业管理局,局长为卡皮查。1944 年出版《氧气》杂志。1946 年,苏联成立“全苏制氧机研究院”(院长是卡皮查)和“国立氧气设计院”。1951 年,苏联 БP-1 型大型低压制氧机投产,氧产量 12500m3/h、纯度 95%,另有500m3/h、99.2%O2(为1948年开始研究设计)。1959年,苏联开始研究 БP-2型制氧 机工艺流程,技术参数为:35000m3/h、95%~98%O2,8000m3/h、99.2% O2,3000m3/h、99.98%N2,1300m3/a Ke,1962 年制造,1963 年在亚速夫钢厂投运。1978年,制 成KT-70 型高炉制氧机,产量为 66000m3/h、纯度 95%O2,另产3500kg/h 液氧(供高峰时 用),此即为前苏联号称的当时世界最大的 70000m3/h制氧机。前苏联 KT 系列空分设备,生产最大到 76200m3/h,并声称已设计了 109000m3/h 和 162000m3/h 空分设备,但未生产。1992 年,前苏联按订货生产的大型空分设备有 10 套。

日本氧气公司(酸素)

创建于 1910年,1934 年制成日本第一台 HC 型 40m3/h 制氧机。1935 年制成舰载移动式15 及 30m

3/h 制氧机。1936 年制造 200m3/h 制氧机。1945 年制造林德-法兰克尔型(蓄冷器型)3000m3/h空分设备。 1976年已可接受60000m3/h空分设备订货。 1992年已能生产70000m3/h大型空分设备。日本酸素制造过 12100(1965 年)、25800、32000、35000等 m3/h 空分设备。

日本氧气公司是世界八大气体公司之一,1999年排行第 8位,年销售额 12.8 亿美元。

日本日立制作所

创建于 1910 年,1950 年开始试制空分设备,1958 年生产出日本当时最大的 4500m3/h空分设备。1959 年生产出10000m3/h、1967 年生产出 15000m3/h、1969 年生产出 20000m3/h、1971 年生产出30000m

3/h、1974 年生产出47000m3/h(90%O2)等空分设备。日立提氩设备,配30000m3/h 空分设备为 750m3/h。

日本神户制钢所

创建于 1911 年 6 月,1934 年试制第一台 5L/h 移动式液氧设备。1936 年制成日本第一台 2000m3/h工艺氧设备。1950 年制成 3000m3/h全低压空分设备。1960年 制造 10000m3/h、99.6% O2 及10000m3/h、99.99%N2的双高纯度全低压空分设备。1970 年制成 21000m3/h 空分设备。1972年制造 30000m3/h 空分设备。1976 年,神钢在日本加古川钢铁厂 30000m3/h 空分设备上采用一台 16 位微型计算机进行空分控制操作, 使设备利用率由 86%改善到 96%~97%,节约了 10%的氧气能耗。这是世界上第一套用电子计算机全自动控制的空分设备。电脑系统1971 年开始研制,1976 年 6 月建成。神钢 1976 年接受 35000m3/h(附 700m3/h 液氧)空分设备的订单。

当今世界,三大气体公司——法液空、APCI、林德已形成“三足鼎立”局面,均造出了超大型空分设备,显示了各自的先进科技与强大实力。法液空一直以来牢牢地坐在世界八大气体公司排名的第一把交椅上。美国 APCI 近年努力追赶,排名上升。美国《商业周刊》公布 2001 年全球排名 1000强的各大公司,气体行业中被列入的只有 4 家:法液空排名第 379位,APCI 排名第 476 位,普莱克斯排名 598 位,BOC 排名 646 位。因而 APCI 股票上升,经济效益快速增长,进入世界 500 强,从而超过 BOC 和 Praxair,成为世界第二大气体公司,仅名列法液空之后。林德公司稳步发展,收购了瑞典 AGA 公司(38 亿美元),已制造出相当于 3500t/d制氧机的 33.5 万m3/h 的制氮机,即用于墨西哥注氮强化采油的 4 台制氮机。林德公司在沙特与伊朗亦竞上用于石油化工大型空分设备(2002 年 3 月签约:沙特 3400t/d,伊朗 2×1700t/d)。

Praxair、BOC、MG 也在努力攀上,对中国的活动不减,投资仍在继续,拓展竞争之势可谓第二梯队的“三足鼎立”。而日本的三家(酸素、日立、神钢),在中国似乎没有声息了。

世界八大气体公司销售额排名,1999 年:①法液空,②BOC,③普莱克斯,④APCI,⑤AGA,

⑥林 德,⑦梅塞尔,⑧酸素。现在排名已起变化,AGA 被林德收购了,八家已成七家;APCI

排名上升了,林德也移前。

当今,世界经济随科技进步而飞速发展,各行各业出现好多“大”:大钢铁、大化肥、大石化、大化纤、大乙烯、大芳烃、大炼油、大发电(IGCC)、大电子、大注氮采油、大煤气化、大煤化工等等,它们都需要超大型空分设备为之服务。从趋势看,化工型空分设备的需求可能要超过冶金型空分设备的需求。因此,空分设备的未来前景还将是好的。1998 年杭州第二届国际低温与制冷会议上,BOC 专家特约作了报告,指出“3000~4000t/d 氧这样的大型空分装置,毫无疑问只能使用低温装置”。这样,超大型空分设备还只能是深冷法继续独霸天下。

当前世界空分设备公司,法液空、APCI、林德“三足鼎立”,竞争发展;BOC、普莱克斯、梅塞尔也在努力拼上,可谓后“三足鼎立”。