免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:一个煤化工装置中用水的地方很多。例如工艺用水、补充冷却用循环水、补充制盐用水、生活用水、消防用水、基建与绿化用水、其它(漏损)等。大部分可以回收的水经过处理,有的直接回用,有的作为污水排放。 一个装置水的最终去向大致上可以分为蒸发、分解、排污、..

|

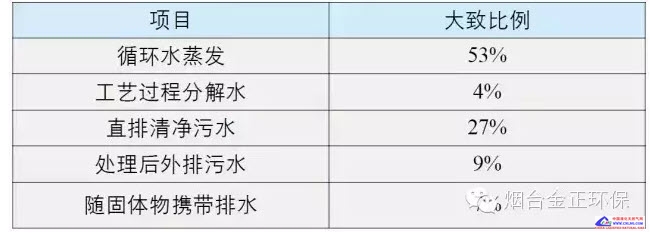

一个煤化工装置中用水的地方很多。例如工艺用水、补充冷却用循环水、补充制盐用水、生活用水、消防用水、基建与绿化用水、其它(漏损)等。大部分可以回收的水经过处理,有的直接回用,有的作为污水排放。 一个装置水的最终去向大致上可以分为蒸发、分解、排污、携带等几个方面。蒸发:在凉水塔中挥发掉。煤化工工厂中这部分是主要的去向。分解:在工艺过程中消失,水的分解为氢和氧元素,与其它物质形成新的化合物。排污:包括工艺的污水、生活污水、非工艺污水等,分为直接清净的污水和处理后的污水。这部分污水一般总是存在的,完全消除是很难做到的。携带:在一些固体排放物中携带出系统的,例如渣浆和滤饼中携带的水。每一个煤化工装置中,各部分水的量是不同的,具体情况要视工艺过程而定。而减少上述各分项中水的量,就是煤化工装置节水的着手点。 表/典型煤化工装置中水的最终去向

煤化工装置节水主要包括装置内现有水源的优化利用和装置内工艺过程的优化。 1.现有水源的优化利用——夹点技术 装置内现有水源的优化利用,采用夹点技术是一种科学的优化方法,是目前世界上先进的技术。目前,夹点技术已在化工领域获得了广泛的应用,并取得了显著的效益。据统计,世界上已有100多家公司在至少1000多个工程项目上使用夹点技术进行了可行性研究、新厂设计或老厂改造,一些大型工程公司都已形成专业化。因此,目前夹点技术已成为世界性的工程设计手段。 对于石油、化工等典型的过程工业,用夹点分析的方法对过程系统的用水状况进行诊断,可找到过程系统中用水的制约因素所在,因而夹点技术在水网络中的应用可为国民经济的发展带来巨大的经济效益和社会效益。大量的工程实例证明,利用夹点分析技术,指导具体过程系统工程的改造或设计,能降低公用工程消耗量和初期的投资费用,实施方法简单,具有明显的优势,应用前景广阔。 2.工艺过程的优化 一个化工装置,从原料到产品必定有多个工艺单元组成,这个装置中的消耗水量主要由3个部分组成:作为原料参与反应而分解或聚集在产品中的水;与废气、废液、和固体废物料混在一起而排放的水;作为换热用的循环水在凉水塔中冷却时蒸发的水。 在装置工艺已经确定的情况下就有一定的耗水量。改进和优化工艺,就有可能降低耗水量。 从上面的煤化工装置中水的去向表中可以看出,节省循环冷却水,是大幅度降低产品水耗的主要手段。 节省循环冷却水的最主要办法是采用空冷器。空冷器主要由管束、支架和风机组成。热流体在管内流动,空气在管束外吹过,管内的热流体通过管壁和翅片与管外空气进行换热,所用的空气通常由通风机供给。 空气冷却器可用于冷却或冷凝,广泛应用于炼油、石油化工塔顶蒸气的冷凝;回流油、塔底油的冷却;各种反应生成物的冷却;循环气体的冷却和电站汽轮机排气的冷凝。 炼油系统过去很重视空冷器的使用。而在化工系统中相对来说比较忽视这个问题。例如目前甲醇装置中水耗量很大,就是没有采用空冷器的原因。如果采用空冷器,吨甲醇耗水量可以轻而易举地从现在的17吨水降到10吨以下。如果再采取致冷加闭路循环,可以进一步降低水的消耗,排污量也可以减少。 这个技术目前正在被新装置设计中使用,如果能达到80%以上的冷却水用致冷加闭路循环处理,吨甲醇耗水量可以降到6吨以下。 这样的优化设计,对于一个成熟的传统的甲级化工设计院来说,不是很棘手,问题是业主愿不愿意。 3.节能降耗与节水 在国内几十年的发展中,我国企业经常采取的办法是“节能改造”,目标是节能。在这个过程中,水耗量的减少和增加是不一定的。 现在,水的问题如此严重,就有可能在全国部分干旱地区的老企业实施“节水改造”,也就是对现有工艺过程进行改造,目标是节水。在节水以后,能耗有可能增加,也有可能减少。例如,空冷器的应用是能耗增加。 当然,最好是又节能又节水。但这是理想,不一定能实现。 在这里我们需要说明,煤化工装置的耗水量,或者单位产品的耗水量,不是一个本质值。有的学者把这个数据看成是本质值,以此来说明那种产品该上,那种产品不该上,这显然是在误导。 应该说,产品新鲜水耗有一个不是很清晰的下限值,即下降到某一个数值时,再下降是很困难的。工艺过程分解水是刚性需求,通常很难减少。 但是,一个装置的产品新鲜水耗的变化幅度可以很大。例如,甲醇的吨耗水量,20吨也可以,10吨也可以。这个值与煤的品质、设计方法、生产季节、业主的投资意愿与生产成本有密切的关系。煤的品质差,水耗量就高;有空冷器的投资大,业主不愿意采用;有的装置即使有空冷器,它在运行的时候也不开,因为用水比用电便宜和能耗低等原因。这些都是人为的因素。 这就说明,节水是可以做到的,不困难,关键要有刚性消耗指标和刚性配水。当业主水指标不够用的时候,节水问题就解决了。 国家有关部门曾经设定煤化工装置的新鲜水耗的基本要求。要求设计部门在新装置设计时,达到基本要求。从设计的角度来说,这个要求不难做到,前提是煤的品质达到要求、允许投资高一些、允许能耗高一点。 表/新鲜水耗基本要求

以煤制烯烃为例。煤制烯烃是近年来我国自己开发的化工单元技术,已经取得了良好的进展,煤制低碳烯烃的示范装置的每吨聚烯烃设计耗水量为32吨,考核的耗水量为28.9吨。这两个数字都远高于石油聚烯烃的耗水量。 从工艺角度出发,我们不能设想煤化工装置的耗水量能够低于同类石油化工装置,但是就煤化工装置来说,力求做到降低水耗量是可以实现的。 在煤制烯烃的整个工艺中,有一个重要指标的值得注意的,即吨聚烯烃的甲醇耗量3.0吨,目前实际上的数据比设计值略大,因为煤制甲醇的耗水量偏大,这就是每吨聚烯烃的耗水量较高的主要原因。 不言而喻,降低吨聚烯烃的甲醇耗量是节水的一条捷径。因此,一个装置的节水,应该是具体问题具体研究。 4.过程系统工程方法 从本世纪初期过程系统工程方法在我国化工炼油行业推广应用以来,已形成一套企业节水减排的过程系统工程方法——节水减排的“三步法”。所谓“三步法”即“水平衡测试-水网络集成-外排污水深度处理回用”。 第一步是基础计量。 通过加强管理、完善计量仪表,细致地进行全厂水平衡测试,得到详细的水平衡图表。通过这一步摸清家底,算出各项用水技术经济指标,包括:水系统计量器具配备率、化学水制取系数、水重复利用率、循环冷却水浓缩倍数、蒸汽冷凝水回用率、单位产品取水量、单位产品污水排放量、现场职工人均生活用水量、企业水管网综合漏失率和排污水回用率等。弄清自己企业用水的水平及与先进水平的差距,从而为节水减排的潜力分析奠定基础。 第二步是水网络集成优化。 通过水夹点方法,使各种水源和水阱得到合理配置,做到“高水高用,低水低用”,从而使水得到多次利用才排出系统,使新鲜水用量最小化,从而也就使排水量也大幅度下降。 第三步污水再生利用。 在节水减排已明显使吨产品耗水量及排污水量下降的基础上,进行外排污水的深度处理,制成中水或脱盐水回用。此顺序不能颠倒,如果节水减排还未到位就上污水回用装置,就会造成浪费。因为污水回用装置费用昂贵,几乎没有经济效益。

|