燃气燃烧技术发展及合理利用

责任编辑:液化天然气 浏览:4198次 时间: 2008-04-15 19:35:49

免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:引 言 随着科学技术的进步,城市燃气燃烧技术不断在发展。从50年代的红外线无焰燃烧到70年代的远红外催化燃烧,使燃气燃烧技术更好地为干燥与采暖工艺服务。工业炉中的燃烧方式,从50年代的浸没式燃挠、60年代的平面燃烧及高速燃烧一直到80年代的脉冲式燃烧,都不同..

|

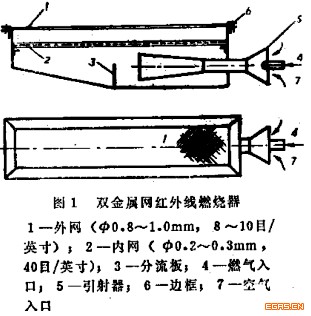

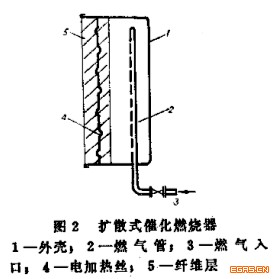

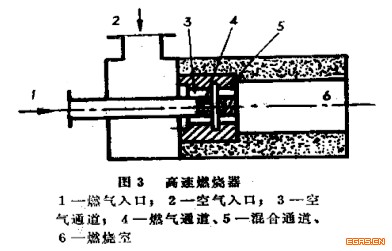

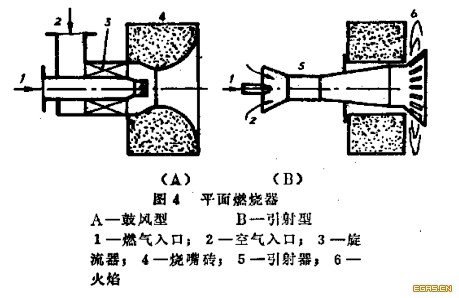

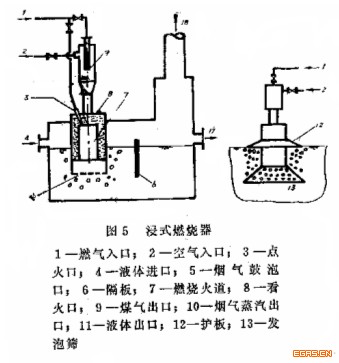

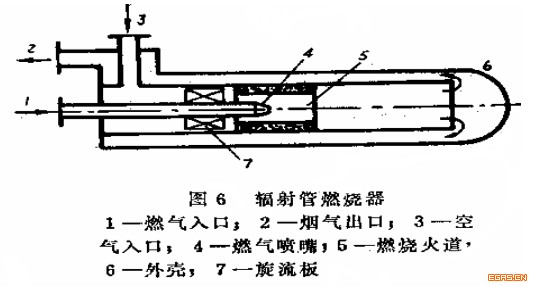

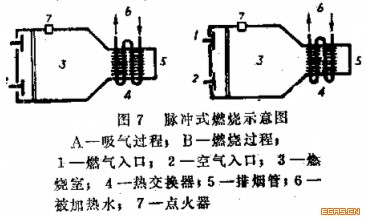

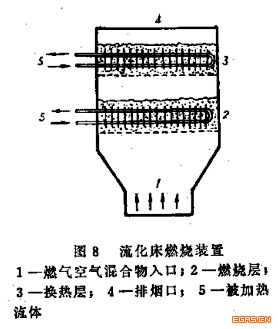

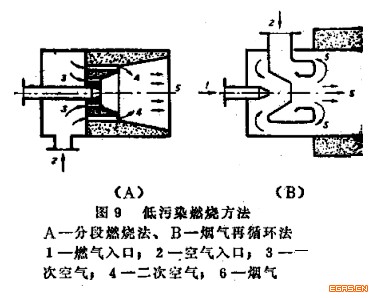

引 言 随着科学技术的进步,城市燃气燃烧技术不断在发展。从50年代的红外线无焰燃烧到70年代的远红外催化燃烧,使燃气燃烧技术更好地为干燥与采暖工艺服务。工业炉中的燃烧方式,从50年代的浸没式燃挠、60年代的平面燃烧及高速燃烧一直到80年代的脉冲式燃烧,都不同程度地、因地制宜地提高了热效率、节约了能源。此外,由于环境保护的要求不断提高,从70年代开始就发展低NOx燃烧器,这就是说不仅要求燃气燃烧产物中CO浓度要低于标淮允许值,而且要求NOx浓度也不应超过一定的范围。这些不同的燃烧方式与各种各样的燃烧器,都有自身的特点。燃气工作者必须掌握它们的特点,根根工艺加热的要求,选择、设计合理的燃烧器,以期充分发挥燃气燃烧的独特的优势,从而达到节约能源与降低污染的目的。本文目的在于介绍各种燃烧器的基本原理,阐明其特殊功能与使用范围。 整理后记:这篇文章是在1985年发表的。现在看来红外线燃烧器、平面燃烧器等都已经投入生产。但是,脉冲燃烧器没有工业性生产。流化床燃烧装置也没有问世。说明我国的工业燃烧器尚待开发。 一、温度的辐射燃烧器[1] (一)红外线无焰燃烧器  图1是一种双金属网的红外线无焰燃烧器。 它利用大孔径的外网防止脱火与小孔径的内网防止回火的原理,将火焰控制在内、外网之间。使网面温度达800℃左右,发出波长2.7m为主的红外线电磁波。这种燃烧器辐射传热能力较高,民用多用于局部采暖或烘烤食品,工业多用于干燥物料和高大厂房的采暖。 红外线无焰燃烧器,特别适合在宽广的空间中做局部采暖。例如,溜冰场中的观众台、街道上的报亭、车站上的站台以及高大厂房的工作区等。这种燃烧器的缺点是作采暖用时,表面温度过高,容易烫伤。另外必须具备烟道将烟气排出室外。 除了双金属网外。多孔的陶瓷板也可以做红外线无焰燃烧器的头部。 (二)远红外催化燃烧器[2] 催化燃烧器的表面只有400℃左右,所以它发出波长等于4.27m为主的电磁波。这种燃烧器有两种型式:扩散式与预混式。图2是扩散式催化燃烧器的示意图,它主要用于天然气或沼气。  图2 是扩散式催化燃烧器 燃气从燃气管流出后穿过纤维层内进行催化燃烧。启动时,先用电加热丝加热,把温度升高至250℃左右,燃气经过纤维时,在纤维板中催化剂的作用下,进行低温催化燃烧,使纤维板面温度达400℃左右。这时电加热自动停止,而燃烧器可以正常工作。由于表面温度比较低,所以对人没有烘烤感,比较舒适,有利于家庭中的采暖。作烘烤干燥用时,被干燥物料可以接近加热表面。当辐射的电磁波与被烘干的物科的频率特性相匹配时,效率可以显著提高,从而节约燃气。目前我国已有几个单位相继试制成功,取得可喜的成绩。 因为其表面温度低,发出远红外的辐射线,所以对干燥易燃物料(例如粮食、食品及布匹等)特别有利。 二、不同传热方式的燃烧器[2]、[3] (一)高速燃烧器 一般高温加热炉主要靠辐射传热,为此要实现快速加热,必须提高炉膛内壁的表面温度并增加表面面积、另外从完全燃烧角度出发也希较大的炉膛。但是,过大炉膛的热惰性会带来两个问题:一为启动时要消耗大量的热量;一为熄火时,工件仍受炉壁辐射传热而造成过热,工件被氧化和脱碳,降低物料的表面硬度与光滑度。为解决这两个问题,60年代提出快速燃烧加热技术,它以对流传热为基础,利用高速燃烧器出口的高温高速烟气流直吹工件表面,破坏表面的贴附层,增大对流传热系数,使对流传热量占总传热量的80一90%,从而缩小工业炉的炉膛,提高热效率,避免过热,提高了被加热金属的质量。因此高速燃烧器得到较大的发展,图3是这种高速燃烧器的示意图。  在燃烧器中,燃气与空气两股气流垂直相交,空气压力高于燃气压力,故对燃气有引射能力。燃气与空气在混合通道内,激烈混合,在燃烧室中完全燃烧,出口烟气速度达100m/s以上。 烟气的温度可以通过二次空气来调节,其过剩空气系数可由1.02调至7.4,可见其调节范围较大。燃烧室的容积热强度很大,可达3108kcal/m3•h(12.5 108kJ/m3•h),所以燃烧器的体积小,节约占地面积与体积。但是,燃烧器的噪音很大,需要采取消音措施。这种燃烧器在上海使用得很好,可节约燃气20—25%。 当被加热的工件不希望被烟气冲刷时,不宜采用这种高速燃饶器。 (二)平面燃烧器 平面燃烧器控制火焰沿炉膛内表面发展,使灼热的火焰直接冲刷护膛内壁, 提高表面温度,加大辐射传热强度。图4为两种平面燃烧器的示意图。其中图4A为鼓风型的平面燃烧器,空气自蜗壳引入与燃气混合后,以旋转气流形式逸出喇叭状的火道。火焰呈盘状,贴附于炉内壁。 图4B为引射型的平面燃烧器,空气靠引射器吸入,燃气与空气温合物从喷头侧向逸出,形成平面火焰。引射型平面燃烧器不需要空气鼓风,节省了电力。但是,最大的缺点是不易预热空气,所以从节约燃气角度看是不可取的。 烧嘴砖是关键部件之一,其作用类似无焰燃烧器的火道,起点火与稳焰的作用。同时也是辐射源。为了加强点火与稳焰的作用,在烧嘴砖上设有凸出物或沟槽,它还可以增加辐射强度。  平面燃烧器直接加热炉膛内壁表面,故内壁温度高,辐射强度大,升温快。例如,锻造炉采用平面燃烧器后,内壁表面温度可提高200一300℃,使锻造时间缩短近一倍。 一般工业炉,为了提高炉膛内壁表面温度与辐射强度,需要增加炉膛高度。结果同时也增加了热惰性及冷风吸入量。采用平面燃烧器即可避免这方面的缺点,从而提高了热效率、节约了燃气;并且使产品质量提高。另外它还有被加热工件不被冲刷的特点。我国上海与四川推行了这种燃烧器,取得了良好效果。 三、不同接触方式的燃烧器[2] (一)浸没式燃烧器 在化学工业中,有许多浓度大或者有一定腐蚀性的液体需要加热,用普通的液体加热法,即容器加热或水管加热方法很难达到良好效果。为此,在50年代化工行业就采用这种浸没式燃烧方法。图5为浸没式燃烧器的示意图。  燃气与空气靠压力进入燃烧室,经过点火后在燃烧火道内燃烧,烟气自水底以鼓泡方式逸出。目前新式的浸没式燃烧器加护板与发泡筛,防止液面波动过大。此种燃烧器烟气直接与被加热的液体接触,故传热效率 高,热效率达90%以上。但是,烟气中的各种成分也可能溶解于被加热的液体中,当工艺上允许时,这种方法可以节约能源。当对水质要求不高时,也可用此种燃烧器加热水,例如我国东北地区用浸没式燃烧器加热水,结合红外线辐射燃烧器解决了寒冷地带火车机车车辆的冲洗问题。 这种燃烧器的另一个缺点是噪声较大。 (二)辐射管燃烧器 有些工艺要求烟气与被加热物质完全隔绝。这时应采用辐射管燃烧器,燃气与空气进入燃烧火道后燃烧,烟气通过外壳汇合一起而排出。使用时可将外壳做成U字形、直筒形或椭圆形,直接插入加热炉中。高温的外壳对被加热物质辐射传热,烟气完全与被加热干质隔绝。所以这种燃烧器适合用于渗碳热处理或需要特殊气氛的热处理炉。 辐射管分高温与低温两种。高温辐射管的温度达800—1100℃,把外壳管体烧成炽热,故对材质有较高要求。低温辐射管的温 度只有400℃,是远红外技术提出的课题。有时需要在外壳涂一层氧化物、碳化物或硼化物的催化剂涂料,以增加远红外射线的辐射强度。由于其温度不高,所以材料不是主要问题。  图6是这种燃烧器的示意图。 燃气与空气进入燃烧火道后燃烧,烟气通过外壳汇合一起而排出。使用时可将外壳做成U字形、直筒形或椭圆形,直接插入加热炉中。高温的外壳对被加热物质辐射传热,烟气完全与被加热干质隔绝。所以这种燃烧器适合用于渗碳热处理或需要特殊气氛的热处理炉。 辐射管分高温与低温两种。高温辐射管的温度达800—1100℃,把外壳管体烧成炽热,故对材质有较高要求。低温辐射管的温 度只有400℃,是远红外技术提出的课题。有时需要在外壳涂一层氧化物、碳化物或硼化物的催化剂涂料,以增加远红外射线的辐射强度。由于其温度不高,所以材料不是主要问题。 四、新型燃烧装置[4] (一)脉冲式燃烧装置  本世纪初期人们就在研究脉冲式燃烧方法。开始是用于导弹技术,近来为了追求更高的热效率以节约能源,于是国外有关燃气部门开始研究它用于民用的途径。现在日本已制成脉冲式燃烧的热水器,其热效率高达95%。图7表示了这种燃烧装置的原理。 燃气脉冲燃烧器由一个燃烧室与一个排烟管组成。煤气与空气经过活门进入燃烧室后,被电火花点燃并燃烧,形成正压,使活门关闭,烟气向排管流去。烟气经过热交换器放出热量后,温度降低,造成负压,打开活门又吸入燃气与空气,并能自动点燃。如此往返循环,正常工作时的脉冲频率达70次/分。在开始时需要把燃气与空气压入燃烧室,并且通过一个点火源点燃后即可连续地工作。这种燃烧过程近似定容燃烧,故燃烧强度高,装置体积小。它可以依靠燃烧室的压力排除烟气,能把烟气温度降至40一50℃。此外,其排烟速度是波动的,使传热系数加大,所以大大提高了热效率。噪音大、活门不耐久是这种燃挠器的技术关键。现在日本已经商品化的脉冲式燃烧器热水器的外形尺寸为350 550 900mm,其热水出率,在温差25℃下为13.31/min。 (二)流化床燃烧装置 这是一种国外正在研究的燃烧装置。燃气与空气混合物引入由耐火材料构成的砂层,点燃后,使砂层流态化(沸腾、鼓泡)。此流化层具有较强的换热能力,加入热交换器后可将热量迅速转入被加热流体,此时的传热系数大于烟气冲刷换热器时的传热系数,从而可提高热效率与热强度。为了进一步降低烟气温度,可加第二层换热层。图8表示了这种装置的原理。  这种装置的燃烧过程在流态化的砂层中进行,这不但加强了热交换能力,同时还具有很强的燃烧稳定性与燃气适应性,烟气中未完全燃烧的产物也很少。缺点是噪音大,热惰性强,不易进行负荷调节,火焰也不易检测。 五、低污染燃烧方法[2][5] 随着技术的发展与人民生话水平的提高,人们对空气污染的问题越来超重视。燃气燃烧产物(烟气)中除CO外,NOx也是毒性很大的有害气体。大型燃烧设备产生NOx的机会更多,为此国外发展低NOx燃烧器的信息,应该引起我国燃气界的重视。 氮的氧化物的种类很多,其中以NO与NO2为主总称为NOx。NO比NO2毒性小,而NO2多为NO氧化而成。NO2经太阳照射后会分离出游离氧,它与空气中的氧反应形成臭氧,对大气污染较严重。通过实验研究可知:当过剩空气系数在1.0—1.2之间NOx容易产生;此外在高温下,氮也易氧化为NOx。为了降低烟气中的NOx浓度,一般采取两种措施:一为分段燃烧法;一为烟气再循环法。图9表示了这两种方法的基本原理。  图9A是分段燃烧的型式。燃气先与一次空气混合燃烧,多余的燃气在后段与二次空气混合再燃烧,以防止产生过多的NOx。 图9B是烟气再循环的型式。燃烧产生的烟气又回流至入口,与燃气和空气混合,从而降低氧的浓度,抑止NOx的生长条件。再采取降低NOx的措施时,要注意CO浓度的增加,因为在抑制产生NOx的条件下,容易使CO浓度增加。 六、结语 随着科学技术的发展与人民生活水乎的不断提高,各种加热工艺的要求越来越多样化,相应地也会有各种各样的沪型与燃烧器出现。作为燃气应用工作者,必须掌握: 所使用燃气的各种特性; 加热工艺的特殊要求; 采用炉型的技术特点; 各种燃烧器的性能,优、缺点和采用范围。 根据以上资料,要按照实际条件,尽量发挥燃气燃烧器的特长,合理地组合炉型与燃挠器,满足工艺的各项要求,同时还要达到节约能源与降低大气污染的目的。 参考资料 [1] 城市煤气燃烧器具,天津市政工程设计院编 [2] 煤气燃烧及燃烧器,天津大学土建系编,1975 [3] Combustion Techn0logy Manual, Roland R.Ruche,1975 [4] Industrial Gas Utilization ,R.Pr5tchard [5) がス燃烧にょるNOx对策わょぴの考察;古田繁夫,燃料及燃烧,41卷2号,1974 |