LNG贮罐是LNG卫星站的核心设备。当低温LNG贮罐有效容积V≤125m3时,可采用真空粉末或真空多层绝热方式,在制造厂内整体制作(包括抽真空工序)完工,经公路、铁路或水路运输至现场安装;当其有效容积V>125m3时,可在现场组装,可供选择的技术方案有:A(子母罐)、B(球罐)、C(圆筒罐)、D(常压罐+输液泵)、E(集群罐)五种形式。A、B、C方案的内罐均为压力罐,因此排液采用压力挤压法,D方案则采用泵加压排液。所有方案中,内罐的材料为奥氏体不锈钢,外罐为低合金钢或碳素压力容器用钢。LNG贮罐也可用于贮存LO2、LN2、LAr介质。各方案的特点及适用范围分述如下。

1 A方案——子母罐

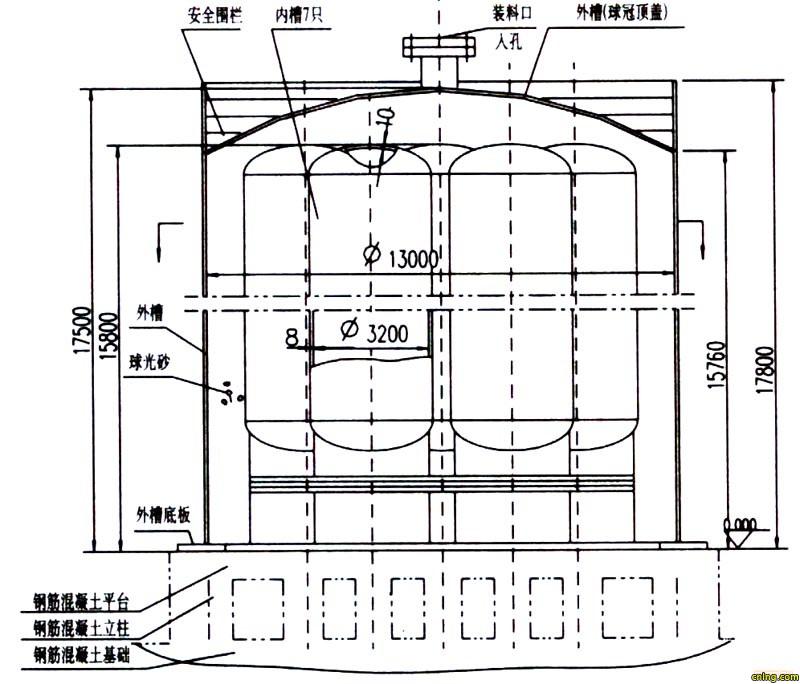

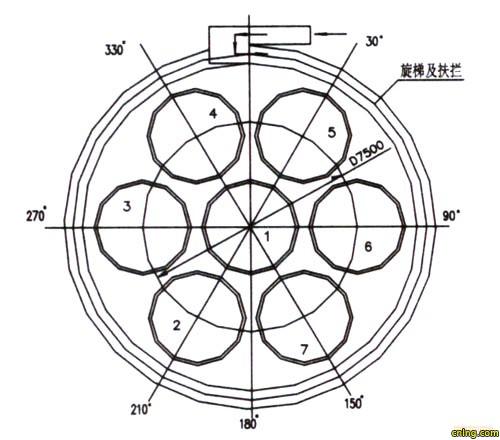

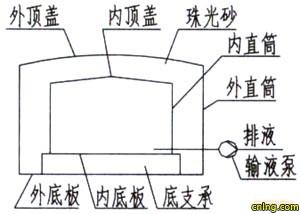

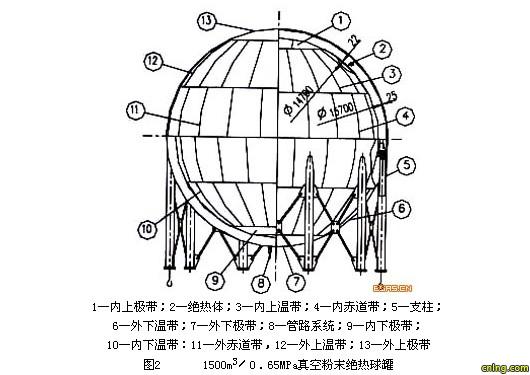

子母罐的结构形式参见图1所示。

图1 600m3/0.2MPa LNG贮罐结构

子母罐是指拥有多个(三个以上)子罐并联组成的内罐,以满足低温液体贮存站大容量贮液的要求。多只子罐并列组装在一个大型外罐(即母罐)之中。子罐通常为立式圆筒形,外罐为立式平底拱盖圆筒形。由于外罐形状尺寸过大等原因不耐外压而无法抽真空,外罐为常压罐。绝热方式为粉末(珠光砂)堆积绝热。

子罐通常在压力容器制造厂制造完工后运抵现场吊装就位,外罐则加工成零部件运抵现场后,在现场组装。

单只子罐的几何容积通常在100~150m3之间,单只子罐的容积不宜过大,过大会导致运输吊装困难。子罐的数量通常为3~7只,因此可以组建300~1050m3的大型贮槽。

子罐可以设计成压力容器,最大工作压力可达1.8MPa,通常为0.2~1.0MPa,视用户使用压力要求而定。

1.1 子母罐的优势

(1)依靠容器本身的压力可采用压力挤压的办法对外排液,而不需要输液泵排液。由此可获得操作简便和可靠性高的优点。

(2)容器具备承压条件后,可采用带压贮存方式,减少贮存期间的排放损失。

(3)子母罐的制造安装较球罐容易实现,制造安装成本较低。

1.2 子母罐的不足之处

(1)由于外罐的结及尺寸原因夹层无法抽真空,夹层厚度通常选择800mm以上,导致保温性能与真空粉末绝热球罐相比较差。

(2)由于夹层厚度较厚,且子罐排列的原因,设备的外形尺寸庞大。

(3)子母罐夹层容积过大,珠光砂充满所有的夹层空间,绝热材料使用过多浪费较大。

子母罐通常适用于容积300~1000m3,工作压力为0.2~1.0MPa范围。

2 B方案——球罐

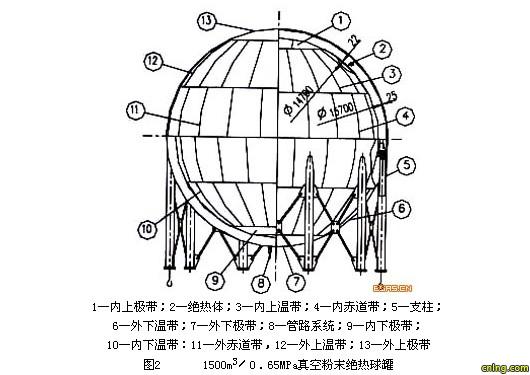

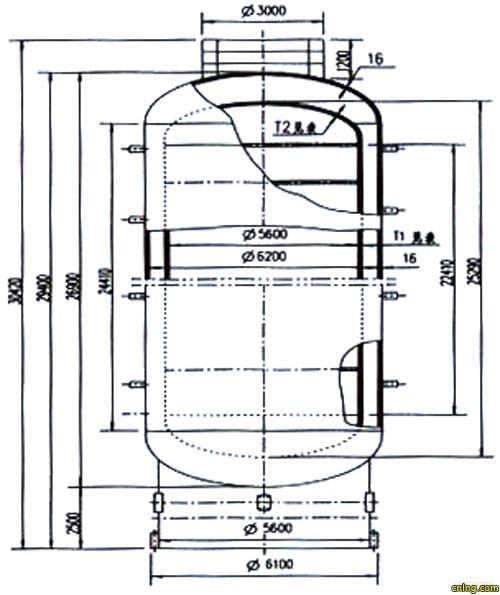

球罐的结构形式参见图2。

低温液体球罐的内外罐均为球罐。工作状态下,内罐为内压力容器,外罐为真空外压容器.夹层通常为真空粉末绝热,对于LH2容器,可采用高真空多层绝热结构。

球罐的内外球壳板在压力容器制造厂加工成形后,在安装现场组装。球壳板的成形需要专用加工工装保证成形,现场安装难度大。国际上,美国和前苏联在航天火箭LH2、LO2地面贮罐上采用过。我公司在1990年为天津石化提供过200m3LO2球罐,致今一直在安全使用。

2.1 球罐的优势

(1)在相同容积条件下,球体具有最小的表面积,设备的净重最小。

(2)球罐具有最小的表面积,则意味着传热面积最小,加之夹层可以抽真空,有利于获得最佳的绝热保温效果。

(3)球罐的球形特性具有最佳的耐内外压力性能。

2.2 球罐的不足之处

(1)加工成形需要专用加工工装保证成形,加工精度难以保证。

(2)现场组装技术难度大,质量难以保证。

(3)球壳虽然净重最小,但成形时材料利用率最低。

球罐的使用范围为200~1500m3,工作压力0.2~1.0MPa。容积<200m3时,应当选用在制造厂整体制造完工后的圆筒罐产品出厂为宜。容积超过1500m3时外罐的壁厚太厚,这时制造的最大困难是外罐而非内罐。

3 C方案——圆筒罐

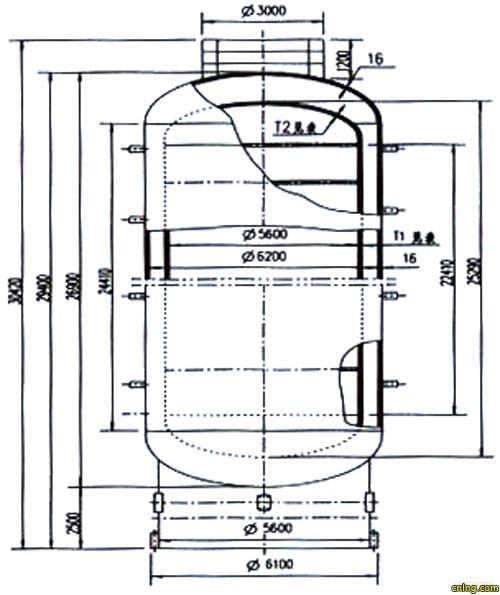

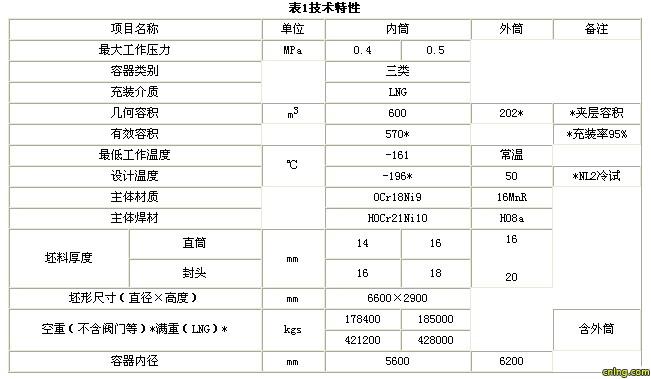

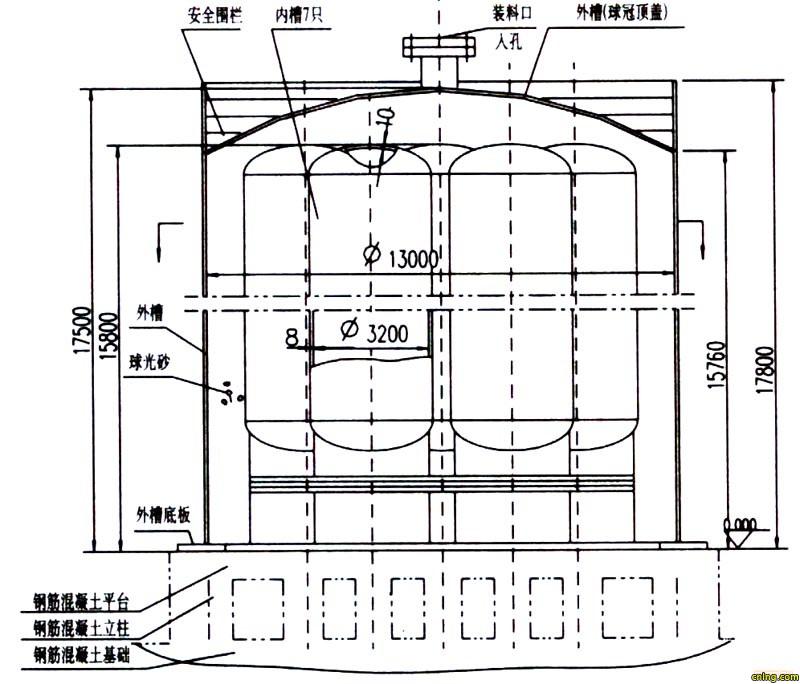

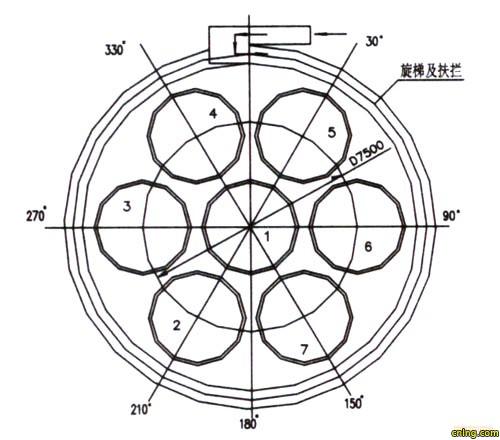

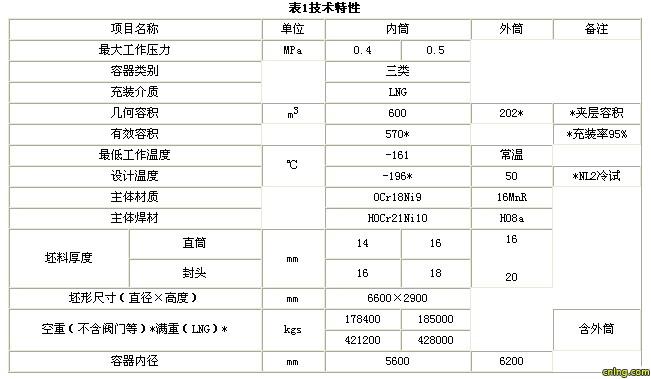

圆筒罐的结构形式和技术特性分别参见图3和表1。

图3 600m3真空粉未绝热LNG贮罐筒图

圆筒形贮罐为双圆筒夹套式结构,夹层充填或包扎绝热材料并抽真空,保温效果较为理想。

图3和表1给出了几何容积600m3的立式圆筒形贮罐的基本特性。该方案可以取代4只150m3或3只200m3LNG贮罐。

3.1本方案优点

(1)以一台大型贮槽等容量取代多台小容量并联贮槽,可以节省2~3套贮槽配套用阀门仪表。以一套阀门仪表平均价格5万元计,此项即可节省投资10~15万元。

(2)由于操作阀门仪表的减少,操作更加方便可靠。

(3)占地面积大幅度减少。

(4)设备运输吊装费大幅度降低,节省的运费和绝热材料费用可以基本满足现场安装费用。

(5)用户将大幅度节省场站配套用仪表阀门管网成套费用。并使操作使用更加简化。

(6)与球罐相比,本方案加工成形、组装技术难度比低,更易实现。

(7)本方案由于采用真空粉末绝热方式,对于容量约600m3的LNG贮槽,日蒸发率值≤0.10%。引起的BOG气体量将比A、D方案低得多,比B方案略高,这对于以长期贮存用于应急调峰为目的的贮存站来说,其优势是十分明显的。

3.2本方案缺点

本方案设备零部件在制造厂加工成形后运抵现场组装。本方案适用于容器200~1000m3,工作压力0.2~1.0MPa范围。

目前,我国部分正在使用的LNG站,受建站之初的各种因素制约,采用多只100m3集群式立式并联罐组成大容量LNG贮存站。每只贮槽单独配置一套阀门仪表,形成独立工作能力,另设有并联工作的系统操作阀门仪表。其管网十分复杂,投资偏。

社会在进步,技术在发展。综合技术经济分析论证表明:用大型立式圆筒形贮罐取代子母罐、球罐和集群式贮罐建站方案具有技术难度低,容易实现;节省投资,保温效果好;占地面积小;简化成套管网等诸多优点。实为首选方案。

4 D方案——常压罐+输液泵

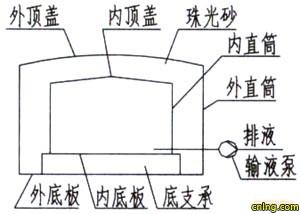

常压罐的结构参见图4所示。常压罐为立式平底拱盖双圆筒结构,内罐用于常压贮存液体,夹层充填绝热材料。外罐为常压容器,夹层无法抽真空,绝热方式为堆积绝热。常压罐通常与液体生产装置相匹配。但大型LNG卫星站也采用常压罐贮存LNG。常压罐自身的排液压力极为有限,通常需采用输液泵加压排液。因此,对泵的可靠性要求较高。

4.1常压罐的优点

(1)建造技术难度与A、B、C方案相比较低,容易实现。

(2)材料利用率高,运费低,投资省。

(3)容量适用范围宽,可达200~140000m3,并可适用于LNG贮存。

(4)占地面积小。

(5)维护方便。

4.2常压罐的不足

(1)由于夹层无法抽真空,保温性能较差。

(2)排液需用低温泵加压输送,对低温液体泵的要求较高,泵的可靠性受到制约。

(3)不适于贮存LH2介质。

5 E方案一集群罐建站模式

集群罐建站模式是指采用多只容量100m3左右,在制造厂整体制造完工的真空粉末绝热压力贮罐,运抵用户现场,并联组成较大总贮液量要求的建站模式。当LNG站的总贮量≤200m3时,采用集群罐建站模式可以获得缩短建站周期,减少现场安装工作量等效果。

5.1集群罐建站模式的优点

(1)贮罐可在制造厂整体制造(包括抽真空合格)完工后交用户。产品制造施工条件较好,有利于保证质量。

(2)单只贮罐的容量≤100m3时,无论公路、铁路运输均能实现。但当容量>100m3时,某些地域运输受限,且运费高昂。

(3)建站周期短,投资占用期相应缩短。

5.2 集群罐建站模式的缺点

(1)集群罐的各单只贮槽一般情况下会各自配套一套完整的阀门仪表及增压器。对LNG贮罐而言,该套阀门、仪表及增压器的费用均在5万元以上。贮罐数量越多,这部份投资浪费越大。

(2)贮罐并网联结时,并网管路阀门仪表投资仍然是一笔数目较大的投入。

(3)占地面积浪费较大。

(4)管网复杂,操作复杂,使安全性、可靠性下降。

(5)设备数量多,阀门仪表多,管网复杂.会导致长期维修服务量大,费用高。

(6)设备运输费用高。

当总贮液量>200m3时,应首选C方案。

6 结论

通过以上分析表明,在设计低温液体贮存站时,应根据介质、容量、压力要求不同,其设计选型可参考以下原则:

(1)A、B、C、E方案均可适用于压力贮存要求工况。

(2)采用压力贮存时,A、B、C、E方案相比较,应首选C方案,其次为A方案或E方案。

(3)就保温性能而方言,A、B、C,E方案比较,应首选B方案,其次为C方案或E方案。

(4)B、C、E方案适用于LO2 、LN2 、LAr、LH2、LNG介质。

(5)A、D方案不适用于LH2介质,应选择B,C方案或E方案。

(6)D方案适用于配液体生产装置。

(7)D方案适用于超大容量贮存设备。但必需有可靠的输液泵保证输液。

(8)B、C方案相比较,应首选C方案。就保温性能而言,LH2应首选B方案。

(9)B方案不适用于容量大于1500m3的贮罐。

(10)应当尽量避免选用多只集群罐模式,此时应首选C方案。可以大幅减少成套串并管网阀门仪表费用、占地面积,井使操作维护更加简化方便。