免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:1 引言 随着全球范围内能源问题的日益突出,液化天然气工业得到了迅猛的发展。世界液化天然气贸易量从1964年的8万吨发展到2004年的13 182万吨,40年间的年均增长率为20.34%,其中1994~2004年年均增长率达7.31%[1]。 近年来,我国液化天然气工业的发展也取得了很大进..

|

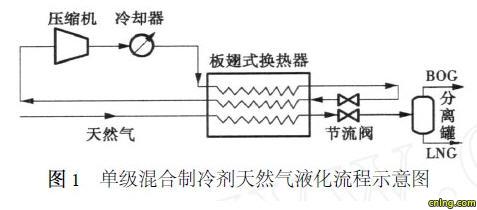

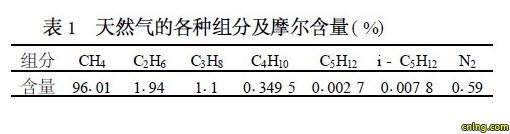

1 引言 随着全球范围内能源问题的日益突出,液化天然气工业得到了迅猛的发展。世界液化天然气贸易量从1964年的8万吨发展到2004年的13 182万吨,40年间的年均增长率为20.34%,其中1994~2004年年均增长率达7.31%[1]。 近年来,我国液化天然气工业的发展也取得了很大进步。2007年6月,我国同澳大利亚共同建立了广东LNG项目液化天然气接收站,标志着我国第一个LNG接收站的正式运营,显示出LNG作为清洁能源在中国的广阔发展前景[2]。应用于实际工业生产的天然气液化流程,按制冷方式的不同可主要分为三类:级联式液化流程;混合制冷剂液化流程以及带膨胀机的液化流程。单级混合制冷剂天然气液化流程属于混合制冷剂液化流程的一种,以其流程简单,液化效率高等特点,在中小型天然气液化装置中广泛采用。目前, 国内外对于化工过程的动态模拟研究[3~9]较多,而对于天然气液化流程的动态特性研究还相对较少。 本文以日产量10×104m3的天然气液化系统为例进行模拟。表1为原料天然气的各种组分及其摩尔含量。 2 液化流程简介 在单级混合制冷剂天然气液化流程中,混合制冷剂经压缩机加压,经冷却器冷却后,进入板翅式换热器,温度降低,经节流阀节流后,温度进一步降低,继而返流至板翅式换热器,为天然气液化提供所需的冷量。原料天然气首先进入压缩机进行增压,然后经冷却器冷却,经天然气预处理系统中脱除二氧化碳和水分等杂质后,在换热器中被冷却液化并过冷至-150℃,节流后送至天然气储罐储存。图1是单级混合制冷剂天然气液化流程的示意图。

3 液化流程的动态模拟 液化流程的变量众多,耦合严重,在有干扰的情况下,变量变化复杂,严重时系统甚至不能收敛,不稳定,给控制带来很大的难度。采用Aspen软件进行动态模拟,首先用Aspen Plus建立良好的稳态模型,并设置好系统的动态参数,包括换热器的各项参数等,进行稳态模拟后再将其导入Aspen Dynamics环境中,在动态环境下建立控制方式和性能分析。

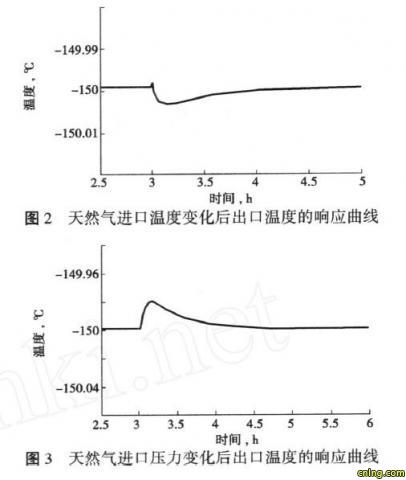

本文针对单级混合制冷剂天然气液化流程的特点,采用由换热器出口处天然气的温度调节原料天然气的流量的控制方案,控制目标为在各操作参数变化5%的情况下,达到控制产品质量的要求。 图2所示为原料天然气进换热器温度降低5%,由40℃降至38℃时,换热器出口天然气温度的响应曲线。如图所示,进口温度减少5%后,出口温度逐渐降低至-150.002℃,继而逐渐升高,约114小时后恢复至-150℃,重新达到平衡状态。 图3所示的为原料天然气进换热器压力减小5%,由49.8bar降至47.31bar时,换热器出口天然气温度的响应曲线。如图所示,进口压力减小5%后,出口温度逐渐升高至-149.98℃,继而逐渐降低,约117小时后恢复至-150℃,重新达到平衡状态。

|