免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:1存在的问题 淄博鲁中水泥有限公司4500t/d生产线自使用SNCR脱硝系统以来,NOx排放值控制在320mg/Nm3(标态,10%O2,以下同)以下时,氨水使用量在0.9t/h左右,2016年山东省规定水泥厂NOx排放限值为200mg/Nm3,为此氨水使用量达到1.25t/h左右,大量冷风和氨水的进..

|

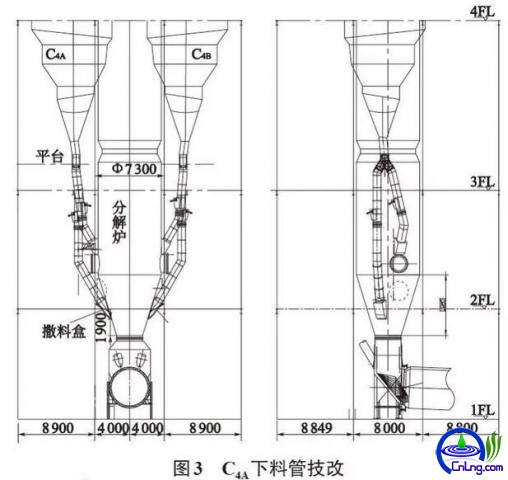

1存在的问题 淄博鲁中水泥有限公司4500t/d生产线自使用SNCR脱硝系统以来,NOx排放值控制在320mg/Nm3(标态,10%O2,以下同)以下时,氨水使用量在0.9t/h左右,2016年山东省规定水泥厂NOx排放限值为200mg/Nm3,为此氨水使用量达到1.25t/h左右,大量冷风和氨水的进入造成系统热耗增加,熟料生产成本增加较多,因多用氨水造成吨熟料成本上升3元,影响企业利润。该公司烧成系统的基本参数见表1。

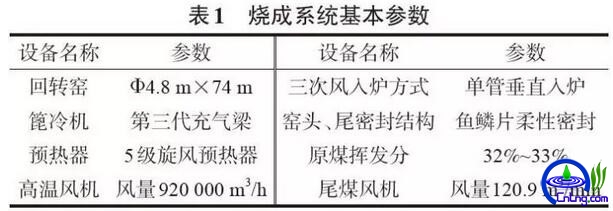

2问题分析和方案的确定 结合同类型企业的先进管理经验,分析认为能耗高的主要原因是:①系统漏风点较多;②用风量偏大;③操作的精细化程度偏低。上述三因素造成氨水使用量增加,最终造成能耗升高。通过分析,经多方考察,决定采用蒸汽低氨燃烧技术对该生产线进行技改。 3方案的实施 2017年3月5日错峰生产停窑,由山东卓昶节能科技公司采用总承包的方式对该生产线进行了技改,具体方案的实施如下。 3.1窑尾蒸汽催化系统技改 在窑尾余热发电蒸汽排污管道处开口,安装上闸阀,通过管道接入催化剂罐,将反应生成的气体输入蒸汽控制系统,经过环形管分到锥体4个贫氧燃烧器内,窑尾蒸汽喷枪把蒸汽喷射到窑尾锥体内适当位置,使其与贫氧燃烧器喷入的灼热煤粉混合。见图1。

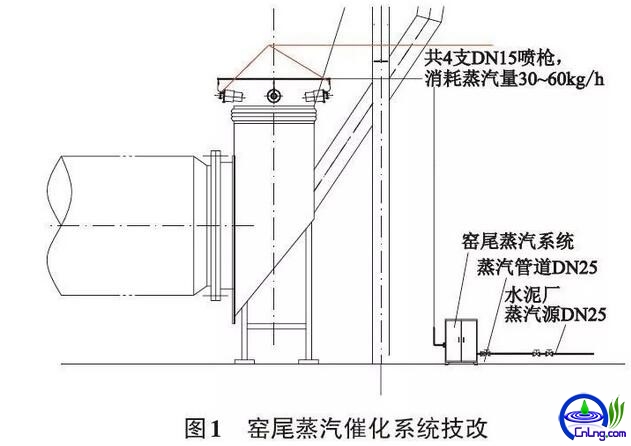

3.2分解炉煤粉燃烧系统技改 把4个贫氧燃烧器安装在分解炉锥体底部膨胀节以上位置,2个喷煤枪放在三次风管上面的合适位置,煤粉经分煤器、输煤管道进入改造后的4个贫氧燃烧器和2个喷煤枪,喷入分解炉中,见图2。

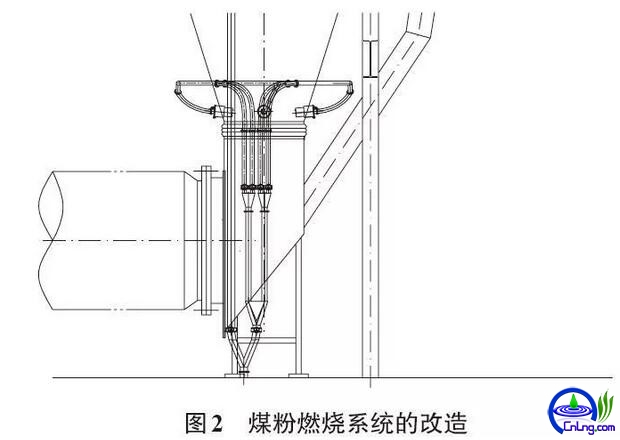

3.3C4A、C4B下料管技改 分解炉C4A、C4B的生料通过下料管、分料阀、锁风阀,一股分到三次风管上部,一股分到分解炉锥体。在新的无焰燃烧器上方合适的位置安装新的撒料盒,并连接新的分料管和新安装的分料阀。将分出的部分生料经新制作的分料阀、下料管分支、锁风阀、撒料盒喂入分解炉锥体下部的喷煤枪和水蒸气喷枪位置的上方合适的位置,见图3。

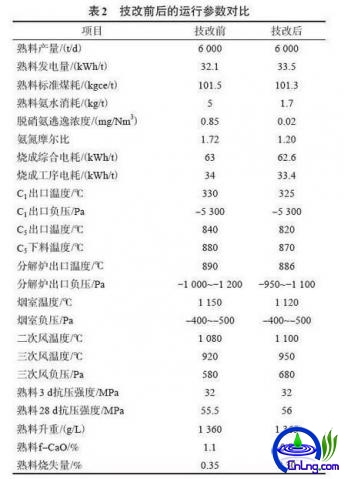

3.4三次风管技改 为了使低氧还原区具有充足的反应空间,按设计要求对分解炉三次风管进行上移改造,C4A、C4B在三次风管上部原下料管整体向上平移。 3.5输煤管优化 为提高尾煤风速,拆除旧的主煤管(管道外径为325mm),更换新的主煤管道(管道外径为273mm),通过变频调速降低尾煤罗茨风机的使用风量,从而达到节煤和节电的目的。 4改造效果及效益分析 改造后熟料产质量没有受到任何影响,在NOx排放浓度控制在200mg/Nm3以下时,改造前使用氨水量1.25t/h,改造后实际NOx排放浓度控制在150mg/Nm3以下,氨水量0.425t/h,降低了0.825t/h,每天节约氨水19.8t,氨水价格650元/t,窑年运转率为85%,每年可节约脱硝成本近400万元。同时因尾煤系统的优化,煤耗和电耗也有不同程度的降低,年产生综合效益约550万元,熟料生产线改造总投资300万元左右,车间生产改造前后运行参数及窑况基本无变化,在不增加运行成本的情况下,当年可收回成本,并为公司带来持续的经济效益,技改前后运行参数对比见表2。

5结束语 采用蒸汽低氨燃烧技术后,脱硝效率可达到70%以上,熟料产质量没有任何变化。通过调试对窑系统技术操作参数进一步进行了优化,操作人员须学习领会改造理念,适应改造后的精细化操作要求。蒸汽燃烧技术是一项没有运行成本的脱硝技术,也是水泥行业节能减排降低NOx的一项技术创新,在改造的过程中还存在很多问题,还有提高效益的空间,需进一步探讨和摸索。 |