海南小型LNG工厂液化工艺方案特点

责任编辑:cnlng 浏览:5844次 时间: 2011-07-23 17:11:55 | 作者:唐玉杰

免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:摘要:海南LNG工厂在国内首次利用氮气二级膨胀液化工艺。为此,讨论了海南LNG工厂天然气净化、液化系统技术方案的制订,针对原料气气质特点设计了DGA溶液脱酸工艺和氮气膨胀制冷工艺方案,对其进行了流程模拟计算,得到了各物流节点的设计参数,并计算出了天然气液化..

|

摘要:海南LNG工厂在国内首次利用氮气二级膨胀液化工艺。为此,讨论了海南LNG工厂天然气净化、液化系统技术方案的制订,针对原料气气质特点设计了DGA溶液脱酸工艺和氮气膨胀制冷工艺方案,对其进行了流程模拟计算,得到了各物流节点的设计参数,并计算出了天然气液化流程中压缩机能耗、制冷剂流量、各换热器的换热量等参数。装置运行考核结果表明:该DGA溶液脱酸工艺和氮气膨胀制冷工艺技术运用合理,工艺路线可行,工艺技术指标均达到了设计要求,为其他小型LNG工厂提供了一种新的天然气液化工艺选择方案。

关键词:LNG小型工厂;海南;天然气液化;工艺流程;模拟计算;设计参数;能耗

液化天然气(LNG)的体积只有同量气态体积的1/625,因而将天然气液化处理,不仅有利于降低天然气贮存和运输的成本,而且还可以提高天然气单位体积的燃烧值[1]。目前,我国LNG工业才刚刚起步,在天然气液化技术方面还不成熟,深入研究天然气液化技术,对我国发展LNG工业具有非常重要的意义。

1 天然气液化工艺流程分析

天然气液化的核心是冷冻循环。在天然气液化装置中可采用的冷冻循环有:节流液化循环、级联式液化循环、混合制冷剂循环、带膨胀机的液化循环。需要指出的是,这样的划分并不严格,通常采用的是包括了上述各种液化流程中某些部分不同组合的复合流程[2]。

节流循环是工业上最早采用的气体液化循环。由于节流循环设备简单,运转可靠,至今仍为一些小型装置所采用;级联式液化流程也被称为阶式(Cascade)液化流程、复叠式液化流程或串联蒸发冷凝液化流程,主要应用于基本负荷型天然气液化装置;混合制冷剂的制冷原理与纯单组分制冷剂的制冷原理大致相同,都是通过冷剂液体汽化与被冷介质进行热交换,使其降温,混合制冷剂产生的冷量是在一个连续的温度范围之内,纯组分冷剂产生的冷量是在一个固定的温度上[3],以混合制冷剂制冷循环为基础的天然气液化流程是目前应用最广泛的液化工艺;天然气膨胀流程,是指直接利用高压天然气在膨胀机中绝热膨胀到输出管道压力而使天然气液化的流程,这种流程最突出优点是功耗小,只需对液化的那部分天然气脱除杂质,因而预处理的天然气量可大为减少(占气量的20%~35%),但液化流程不能获得象氮气膨胀液化流程那样低的温度,循环气量大,液化率低,膨胀机的工作性能受原料气压力和组成变化的影响较大,对系统的安全性要求较高;氮气膨胀液化流程(N2-Cycle)较简化、紧凑,造价略低,启动快(热启动1~2h即可获得满负荷产品),运行灵活,适应性强,易于操作和控制,安全性好,放空不会引起火灾或爆炸危险,适用于小型LNG装置[4],制冷剂采用单组分气体,能耗比混合制冷剂液化流程高。

海南LNG工厂属于小型的天然气液化装置,从工程投资、运行费用、装置流程的简便性、运行的灵活性、设备的数量等方面考虑,选择改进的氮气膨胀制冷工艺——氮气二级膨胀制冷工艺。

2 海南LNG工厂天然气液化工艺方案

海南LNG工厂天然气液化装置是海南省重点建设项目,生产规模为25×104m3/d。该天然气液化装置的工艺流程由净化过程和液化过程两部分组成。

2.1 装置基础数据

海南LNG工厂天然气液化装置处理天然气的基本参数为:LNG产量为25×104m3/d;原料气量为26.55×104m3/d;原料气温度为35℃;原料气压力为1.3MPa。其中原料气组成(体积分数)如表1所示。

表1 原料气组成表 %

2.2 天然气预处理系统

天然气预处理工艺主要是脱除原料气中所含的固体杂质、酸性气体(CO2、H2S)、水和重烃。天然气液化时,对其杂质含量的控制指标是:要求CO2含量小于50×10-6mg/m3,H2S含量小于5×10-6mg/m3,水含量小于0.1×10-6mg/m3,重烃含量小于70×10-6mg/m3。因此,天然气预处理工艺包括原料气分离过滤、脱酸性气体和脱水等。

2.2.1原料气分离过滤、增压

原料天然气首先进入原料天然气分液罐,将输送过程中所产生的液体从原料天然气中除去。除去液体后的天然气进入原料气过滤器进一步过滤,将粒径大于5μm的液体和固体除去,以避免液体(重烃)被带入增压机,对增压机造成损坏。过滤后的天然气进入增压机压缩到5.9MPa,然后经冷却器冷却至35℃后进入净化单元。原料天然气分液罐分出的凝液排入凝液储罐。

2.2.2脱酸性气体

天然气中通常含有CO2、H2S和有机硫化物,通称为酸性气体。这些酸性气体杂质会造成腐蚀、污染环境,在低温过程中结冰堵塞仪表和管线,当天然气作为化工原料时,它们还会导致催化剂中毒,影响产品质量,因此需要把气体中的酸性气体含量脱除到标准要求的规格。海南LNG工厂原料气中只含有CO2,不含H2S和有机硫化物,因而只考虑脱除CO2。

天然气脱CO2通常有3种方法:化学吸收法、物理吸收法和氧化还原法。目前,国内外天然气脱CO2通常采用的化学吸收法。化学吸收法是以可逆的化学反应为基础,以碱性溶剂为吸收剂脱除CO2,溶剂与原料气中的CO2反应而生成化合物;吸收了CO2的富液在升高温度、降低压力的条件下又能分解而放出CO2,从而实现溶剂的再生。最具代表性的是碱性溶液法和醇胺法。其中醇胺法是天然气脱CO2工业上最基本的技术路线。二甘醇胺(DGA)腐蚀性小、再生耗热少,故海南LNG工厂天然气净化方案选择DGA脱除CO2。

2.2.3脱水

天然气脱水按原理可分为冷冻分离、固体干燥剂吸附和溶剂吸收3大类。冷冻分离主要用于避免天然气在温度低时出现水合物,然而它所允许达到的低温是有限的,不能满足天然气液化的要求;溶剂吸收通常包括浓酸(一般是浓磷酸等有机酸)、甘醇(常用的是三甘醇)等,但这些方法脱水深度较低,不能用于深冷装置;固体干燥剂脱水法常见的是硅胶法、分子筛法或这两种方法的混合使用。因此,为了避免天然气在低温下出现冻堵,海南LNG工厂采用了4A分子筛作为脱水介质。脱水部分设两台千燥器切换操作,其中一台脱水,另一台再生。

2.2.4天然气预处理系统工艺流程

天然气预处理系统包括过滤分离、增压、二甘醇胺(DGA)脱CO2和分子筛干燥部分。流程简图见图1。

2.2.5预处理系统模拟计算

采用HYSYS油气加工流程模拟系统对天然气预处理系统进行流程模拟计算,通过计算机模拟,得到天然气预处理系统各物流节点的设计参数。

2.2.6 CO2吸收塔参数分布

CO2吸收塔内各物流参数如表2所示。

表2 CO2吸收塔内各物流参数表

2.2.7 富液再生塔参数分布

再生塔塔内各物流参数如表3所示。

表3 再生塔内各物流参数表

2.2.8闪蒸罐计算

DGA出CO2吸收塔,经过节流膨胀,成为气液混合状态,闪蒸罐各物流参数见表4,分离器的进口压力为400kPa,温度为79.7℃。

表4 等温闪蒸罐物流参数表

2.3 天然气液化系统工艺

天然气液化流程的选择是一个至关重要的技术、经济问题[5]。天然气液化流程设备的投资占LNG工厂总投资的30%左右,而不同的天然气液化流程在能耗上有很大的差距。因此,天然气液化流程需综合考虑投资、能耗、可靠性、安全性及使用环境等因素进行抉择。

2.3.1氮气二级膨胀液化工艺方案

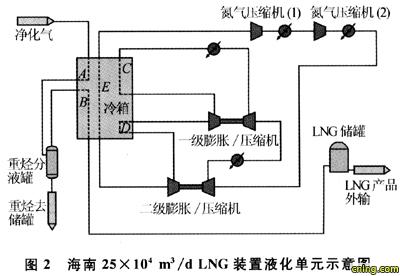

海南LNG工厂天然气液化系统采用氮气二级膨胀制冷工艺,液化过程由天然气液化、氮气膨胀制冷循环、储存等3大部分组成。具体流程如图2所示。

从分子筛干燥单元出来的净化气(40℃)进入液化单元。在冷箱中,净化气被冷却,甲烷在重烃分液罐与其他重组分分离。分离出的重组分进入重烃储存部分,而分离出的甲烷重新进入冷箱进一步冷却并液化,然后将液体甲烷送至LNG储罐中。

天然气液化采用氮气二级膨胀制冷工艺。N2首先通过N2压缩机(1)一级压缩并冷却,再通过N2压缩机(2)二级压缩并冷却,又通过两个膨胀/压缩机进一步压缩并冷却,然后N2流经冷箱的C股物流通道被冷却,进入一级膨胀机膨胀,然后流经冷箱的D股物流通道被冷却,进入二级膨胀机,进一步膨胀得到低温N2,低温N2作为冷源进入冷箱为天然气制冷。N2出冷箱后重新进入N2压缩机进行循环。

净化气被100%液化,在储存压力0.45MPa的条件下,过冷至饱和点以下,LNG以饱和状态进入LNG储罐,罐内无闪蒸(但热泄漏会导致闪蒸气体的产生),在非正常操作中,闪蒸气体可用作燃料。

2.3.2氮气二级膨胀液化工艺模拟

利用HYSYS程序对氮气膨胀液化方案进行了模拟计算,通过计算机计算出了氮气膨胀制冷主要节点物流参数,如表5所示。

表5 氮气膨胀制冷主要物流节点参数表

根据已知参数,得到整个天然气液化流程的模拟结果如下:制冷剂(N2)的流量为2018kmol/h,两台压缩机(图2中的压缩机1、2)的功耗为3567kW,水冷换热器分别带走的热量为6.742×106kJ/h、2.036×106kJ/h、3.539×106kJ/h、5.973kJ/h,总热量为18.29×106kJ/h,多股流换热器中天然气得到的冷量分别为1.86×106kJ/h、4.606×106kJ/h,天然气液化率为100%。

2.4 装置性能考核结果

海南LNG工厂采用了氮气二级膨胀制冷工艺,天然气液化装置于2005年3月成功投运。现场性能考核表明:该天然气液化装置工艺设计合理,工艺路线可行,工艺技术指标均达到了设计要求。

3 结论

海南LNG工厂在国内首次利用氮气二级膨胀液化工艺,为此讨论了其天然气净化、液化系统技术方案的制订,设计了工艺流程,并对天然气净化系统DGA脱酸工艺和天然气液化系统的氮气二级膨胀液化工艺进行了模拟计算,得到各物流节点的设计参数,计算出了流程中压缩机能耗、制冷剂流量、各换热器的换热量。经考核,该天然气净化、液化装置工艺技术运用合理,工艺路线可行,工艺技术指标均达到了设计要求,为国内小型LNG工厂提供了一种新的天然气液化工艺。

参考文献

[1] 诸林.天然气加工工程[M].北京:石油工业出版社,2008:36.

[2] FINN A J,JOHNSON G L,TOMLINSON T R. New technologies and design methods will play a large role in the design and construction of LNG projects[C].Manchester:Costain Oil,Gas&Process Ltd.。1999.

[3] 陈光明,陈国邦.制冷与低温原理[M].北京:机械工业出版社,2000:16-19.

[4] 顾安忠.液化天然气技术[M].北京:机械工业出版社,2004.

[5] 王保庆.天然气液化工艺技术比较分析[J].天然气工业,2009,29(1).111-113.

(本文作者:唐玉杰1 侯莹2 1.中国石油化工股份有限公司天然气分公司;2.中国石化中原油田采油工程技术研究院)

|