预混空气燃烧火焰特征之二

责任编辑:液化天然气 浏览:3573次 时间: 2008-04-15 19:32:34

免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:引 言 在实际工作中,需要的是连续不断地持续燃烧,这也就是说要求稳定的火焰,同时此火焰h还应该能经受一定程度的干扰,具有比较大的稳定范围。过去讨论的多是预混部分空气火焰的稳定性。目前在新型燃烧设备中采用全一次空气预混燃烧方法的越来越多,因此对这种燃烧..

|

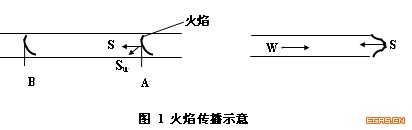

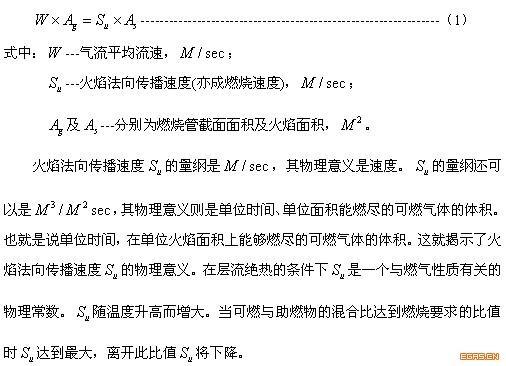

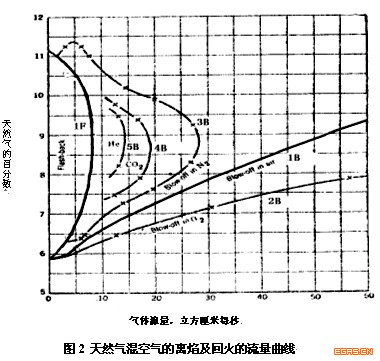

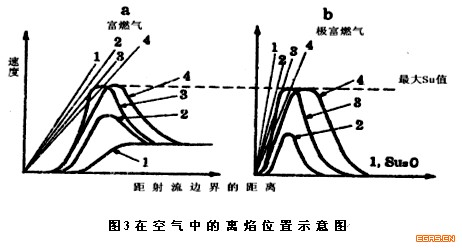

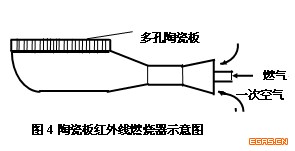

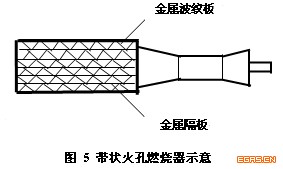

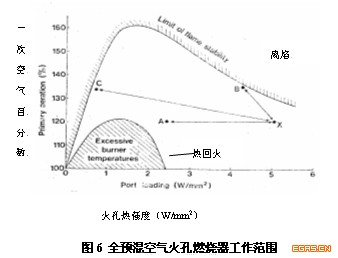

引 言 在实际工作中,需要的是连续不断地持续燃烧,这也就是说要求稳定的火焰,同时此火焰h还应该能经受一定程度的干扰,具有比较大的稳定范围。过去讨论的多是预混部分空气火焰的稳定性。目前在新型燃烧设备中采用全一次空气预混燃烧方法的越来越多,因此对这种燃烧方法的稳定性应给以足够的重视。本文简要地介绍单个火孔预混火焰的稳定情况,在此基础上结合国外资料和本人的认识论述了红外线燃烧器、金属纤维燃烧器等的燃烧工况及其稳定机理,为设计、开发新燃具提供参考。 一. 单火孔预混空气火焰的稳定性 1.火焰的传播(回火、离焰及脱火)  图1表示在一个充满可燃气体的燃烧管中火焰传播的情况。当燃烧管中的可燃气体不流动时(气流速度W=0),点燃火焰后,火焰由A截面传播到B截面(见图1左)。当燃烧管内可燃气体流动时,气流速度W大于火焰传播速度S时,管内的火焰面来不及燃尽气流流过的可燃气体时,火焰被推出燃烧管外,并稳定在燃烧管出口(燃烧火孔),见图1的右图继续加大W,可燃气体流量增加,原来的火焰面积不足以燃尽可燃气体,这时火焰会加长,增加火焰燃烧面积。直到满足下式后,达到稳定。  由图1可见,气流速度小时火焰会向燃烧火孔内回流,是为回火;气流速度大时火焰的长度会增加,但是不能无限增加,当燃烧火孔的周围(火焰的根部)达不到燃烧条件时,火焰会部分离开燃烧火孔,是为离焰,然后会很快整个离开,是为脱火。离焰时已经有未燃的可燃气体流出,是稳定火焰所不允许的。 2.单个火孔的回火及离焰极限流量  图2是天然气混空气在直径为0.577厘米的燃烧管出口燃烧的离焰及回火的流量曲线(见参1P.287)。图中的横坐标是流量,纵坐标是天然气在混合物中的百分数。 回火流量曲线:图中的1F线是回火的极限流量,也就是说,流量小于曲线上的值时会发生回火。此曲线形似 的变化,当天然气的浓度在混合气中接近9%,达到燃烧需要的比值,最大,最越易回火。浓度大于或小于9%, 值下降,回火曲线也下降,不易回火。回火时火焰项火孔内移动,基本不受周围气体影响。 离焰流量曲线:可燃气体流出火孔时,周围气体要被卷入。当周围是惰性气体时,卷入惰性气体会使 下降,离焰极限曲线会有下降趋势。相反周围如果是助燃气体时,情况正好相反。3B、4B、5B分别是在周围是N2、CO2、He惰性气体时的离焰极限流量曲线,可燃气体的流量大于曲线上的值时会发生离焰。这些曲线也形似 的变化,当天然气的浓度大于或小于9%时,变小,离焰曲线都下降,也就是说容易离焰。由于不同惰性气体卷如可燃气体后,对 影响程度不一样,所以曲线的位置也不一样。曲线1B、2B分别是在周围是空气或氧(助燃气体)时的离焰极限流量曲线。当天然气的百分数大于9%时, 虽然可燃气体的 下降,但是受周围助燃气体被卷入的影响,可燃气体的 反而增加,使离焰曲线上扬。同理在周围是O2的环境下,卷入O2使 值增加更快,使离焰流量曲线上移。  3. 单火孔在周围是空气条件下的离焰的机理 图3(参1P288)进一步解释天然气在可燃气体中浓度大不易离焰的原因。图中的粗曲线代表 沿管口射流边界变化曲线,细斜线代表流速在管口射流边界的气流速度。1-5代表距管口不同高度的位置。图3a是燃气比较浓的情况。1代表正好在管口的位置。此地受管壁冷却的影响,在离管口较远的地方,因散热影响逐渐减小才慢慢升高,在1的位置,气流速度大于曲线1,火焰向外移动。在2的位置(比1稍高),虽然气流速度降低一些,值因射流作用卷入周围助燃气体而增大,但气流速度还是大于2。只有在3的位置,进一步提高,气流速度下降正好与其相切。等于气流速度,火焰稳定在此位置。此时气流速度3是离焰极限流速(当火孔面积已知时,可得离焰极限流量)。并且在此位置后(4位置)由于卷入的助燃气体过多,反而下降,气流速度再增加必然发生离焰。图3b表示了燃气特别浓的情况。在1位置,由于燃气过浓,上升到2时才有所增长,还是在3位置与气流速度达到平衡。火焰在此地稳定。对比可见,此处极限离焰速度3大于浓度比其小的(图3a)极限速度3。结论是,燃气浓度越大,离焰极限流速也就越高。另外从图中可见,值靠火孔中心仍为0。从此也可以推出,扩散火焰的离焰极限流速最大,最不易离焰,回火极限流速为0,不可能回火。 此外从周边速度梯度理论(参3),还可推论,出口火孔的直径越大,越不容易离焰;火孔直径越小,越不易回火。当火孔直径小到一定程度后,就不会发生回火,此时火孔直径被称为回火极限孔径。 稳定的火焰应该在离焰曲线与回火曲线之间。很明显地看出预混部分空气的火焰比较稳定。预混的空气越少,稳定范围越大,但燃烧趋向不完全。因此部分预混空气燃烧器要求把50-70%的燃烧需要的空气量预先混入燃气。 在实际工作中,是采用数十个彼此有一定间距(2-3倍火孔直径)的火孔组成的燃烧器头部,再加上燃气为动力的引射器联合工作的(见参3)。在组织火孔时必须留出二次空气的流通口,这样就加大了燃烧用具的体积。 二. 全一次空气预混燃烧器的稳定性 全一次空气预混的燃烧器是把燃烧需要的空气全部预先混入燃气。这种燃烧器不需要二次空气,其燃烧产物中NOX及CO浓度都很小。由前所述,这时的稳定性最差,稳定范围最小,因此必须采取必要的措施才能满足燃气用具的要求。下面针对各种燃烧器逐个分析。 1.红外线燃烧器 陶瓷板红外线燃烧器:用一种带有密集小孔的陶瓷板作头部(见图4)。 空气靠燃气引射吸入,燃气空气混合物自小孔流出,点燃后约过40-50秒,板面温度达800-900℃。这时板面呈红色,向外放射2-4微米的红外线。  燃气空气混合物在小孔中的流速很小。其辐射面的热强度在0.14-0.19之W/mm2 间。火焰作为燃烧反应带存在小孔中。燃气空气混合物进入小孔后,冷却陶瓷板的下表面,同时预热本身,达到燃烧后。产生的热量除加热燃烧产物外,一部分向外辐射放热。 为了使燃烧稳定,对于燃烧速度(即火焰传播速度)比较大的燃气如人工燃气,小孔直径取0.85-0.9毫米;对燃烧速度比较慢的天然气取1.2-1.5毫米;对液化石油气取1.1-1.2毫米。 红外线燃烧器的冷、热回火与熄火 红外线燃烧器冷回火:由于采用的孔径非常小,因此在正常情况下很少有冷回火(在冷态情况下燃烧速度小于气流速度的回火)现象。但是,要注意的是,陶瓷板有裂缝时,以及陶瓷板与金属交接的边缘处密封不严的条件下,很容易发生回火。 红外线燃烧器热回火:实际运行时,当热负荷增大时,使陶瓷板的里表面温度超过点火温度时,燃气空气混合物在未进入火孔前就被点燃。这种现象被称为热回火。为了防止热回火,陶瓷板的导热系数不能太大,一般要求小于0.58W/mk。具体要求是,在灶前压力达到1.5倍额定灶前压力时不允许有热回火现象。 红外线燃烧器的熄火:热负荷降低时,燃烧的热量不能维持陶瓷板中的温度大于着火温度,则产生熄火。一般的情况下,热负荷低于额定热负荷的1/3时就可能发生熄火。这说明此种燃烧器的调节范围比较小。作为民用燃具这是最大的缺点。根据国外报道,当混入的空气过多时(一次空气达到1.6),因燃烧温度低,不足以使陶瓷板内的温度达到着火温度时,也会发生熄火,有些资料也称其为脱火。在我国,用引射型燃烧器很难达到过多的一次空气。 双金属网红外线燃烧器:用两层金属网代替陶瓷板。内网用丝径为 0.213-0.315mm的铁烙铝编成,网目为35-40目/英寸;外网用丝径为 0.8-1.0mm编成,网目为8-10目/英寸。两网之间的距离为8-12mm。因为外网孔径大不易离焰,内网孔径小不易回火,故火焰被限制在两网之间,类似Powling燃烧器(见参3P.69)。 当热负荷过大时,会发生热回火。负荷过低或一次空气系数太大也会造成熄火。 2. 全预混空气火孔式燃烧器 早在上个世纪 80年代,英国华生实验室对不同形式的燃烧方法作了大量研究工作(见参3)。并且提出了带状火孔燃烧器(RIBBON BURNER)。它是由一组金属波纹板组成的火孔。波纹板中间是垂直的金属分隔板(见图5)。  这种燃烧器的头部,因全预混空气而不需要二次空气,使燃烧器头部面积大大缩小。密集的小火焰高度很低,因此降低了燃气用具的高度。英国华生实验室在这方面(WATSON HOUSE)作了大量的工作。主要找出各种影响稳定性的因素。 防止离焰:用密集的小火焰,使每个小火焰的根部互相加热,没有在火焰结构一文所述的管壁吸热影响,故大大地提高了离焰极限流量。但是,在燃烧器周边会有周围空气被卷入,是燃烧器离焰的薄弱环节。为此需要采取“稳焰壁”以降低周边空气卷入火焰根部发生离焰的程度。 此外,波纹板的形状、隔板的厚度、火孔的宽度与深度都会影响离焰的极限曲线(见参4)。 防止回火: 冷回火是采用小的火孔尺寸控制回火。此燃烧器的主要问题是热回火,因为密集的短火焰使金属的火孔出口加热,此热量又不能被可燃气体带走,结果火孔口的温度升高,点燃可燃气体,发生热回火。实验证明,火孔越深、金属隔板越厚越容易产生热回火。当一次空气系数大于1.2时,产生的热量降低,热回火的现象就减少了。  图6 给出了这种燃烧器的工作范围图。由图可见,热负荷在火孔热强度小于2.5W/mm2,并且一次空气系数在1.2以下时,很容易发生热回火。当额定工作点设在X点(火孔热强度=5W/mm2,一次空气系数=1.2),如果一次空气控制不好,回火趋向B点,很容易离焰,并且工作范围很窄,热负荷调节范围很小。如果控制一次空气系数不变,其调节范围是XA,可获得较宽的工作范围。如果通过特殊的控制方法,使燃烧器在XC线上工作,则大大地提高了热负荷的调节范围。在这项研究工作的基础上,时常上才出现全一次空气预混燃烧器,及其燃气用具。由于其体积小,产生的NOX、CO低受到用户的欢迎。 目前市场上有一种带冷却燃烧器头部的热水器,就是要解决热回火的措施。 3. 金属纤维燃烧器 利用金属纤维做全一次预混燃烧器的头部可以得到很好的效果(见参4)。它的最大特点是稳定性高,工作范围极宽。当面积热强度为0.1-0.8W/mm2时,金属纤维头部被烧红至800℃-1000℃,燃烧器可以作红外线燃烧器辐射放热。当当面积热强度达到0.9W/mm2时,有蓝色火焰浮在表面,可以作对流换热。 防止离焰:由于金属纤维编制的头部,有极不规则空气,没有规则的火孔,因此在头部中间没有二次空气的卷入,也没有火孔壁吸热影响,所以有效地防止离焰。离焰的薄弱区在头部的边界。可采用稳焰壁防止周围空气的卷入影响。 防止回火:很明显纤维的空隙相当极限火孔,有力地防止了冷火焰。金属纤维头部最大的贡献还是防止了热回火。国外的大量实验已经证明了,火孔深度越深,波纹板及隔板越薄,散热的条件越好,有利于减低头部温度,防止热回火。金属纤维编制的头部具有很大的传热面积,火焰向下传递的热量,其中大部分热量被还没有燃烧的可燃气流带走,保持金属纤维头部温度低于着火温度,有效地防止了热回火。 火焰的位置: 金属纤维燃烧器有一个非常重要也非常有意思的特点就是其火焰根据面积热强度的变化,可以在金属纤维内呈红色表面,也可以转变为蓝色火焰浮在金属纤维头部的上面。根据国外资料,此转折点的热强度为0.1W/mm2。 可以这样解释:当热强度大于0.1W/mm2时,在金属纤维头部中的火焰面积不足以将可燃气体燃尽,所以火焰被推出头部,随着热强度的增加,火焰面积加大,直到边界空气的影响,发生离焰。在大于0.1W/mm2热强度下,火焰能离开头部的原因是,金属纤维头部的散热条件好,能使头部温度低于着火温度,不发生热回火。 小结 1. 简单地说,火焰稳定的条件是气流速度等于燃烧速度。但是,燃烧速度(火焰法向传播速度)受温度、可燃物浓度影响;气流速度受火孔出口速度场、射流卷吸影响。实际上是与热量、质量及能量的传递有密切关系。为此不少学者提出速度周边速度梯度以及火焰拉伸等理论来描述离焰、回火等不稳定现象。 2. 预混空气燃烧火焰稳定的关键部分是在锥状火焰的根部。因为在根部有吸热的燃烧火孔的壁面(见)同时还有外界空气的卷入,是最容易发生离焰的地方。只有在这个地方得到稳定的火焰,火焰才能稳定地驻留在火孔上,从而得到实际工作需要的连续稳定燃烧。 3. 在开发新燃具时,应该在头部火孔最薄弱的地方采取稳焰措施,例如用稳焰壁或稳焰小火,防止离焰。用小尺寸火孔、薄孔壁、深火孔以及冷却的方法防止冷、热回火。另一方面,寻找新材料做头部,并检验其火焰稳定范围。争取开发出稳定范围比较大,热负荷调节范围比较宽的新型燃烧设备。 参考文献 1.Combustion,Flames Explosions of Gases Bernard Lewis & Guenter von Elbe Explosives & Physical Science Division U.S. Bureau of Mines, Pittsburgh, Pa. 1960 2.“红外线辐射燃烧器性能及其在炊事上的应用” 顾昭辉 刘彤 金志刚 广东燃气具 P.46-50 1994.2 3. 燃气燃烧与应用 同济大学等 中国建筑工业出版社 2000.12 |