免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:摘要:油库运行过程中的油气排放主要发生在卸油、储油及收发油3个阶段,加油站的油气主 要产生在卸油时的油气排放和加油时的油气逸出,车辆油气排放主要包括日间排放、运行排放以及加油排放。基于此,分析了对油库一加油站一车辆实施油气回收的重点部位。当前,油气..

|

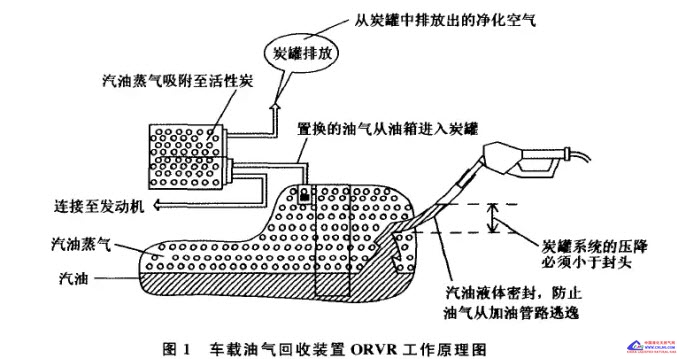

摘要:油库运行过程中的油气排放主要发生在卸油、储油及收发油3个阶段,加油站的油气主 要产生在卸油时的油气排放和加油时的油气逸出,车辆油气排放主要包括日间排放、运行排放以及加油排放。基于此,分析了对油库一加油站一车辆实施油气回收的重点部位。当前,油气回收技术 主要有吸收法、吸附法、冷凝法、膜分离法和氧化燃烧法5种。国外在油气回收技术领域的研究探索已有5O年的历史,并拥有一系列比较成熟的技术:油库油气回收装置通常基于活性炭吸附法或专用吸收剂吸收法建造而成;加油站油气回收系统包括独立回收处理和一级油气回收2种类型,主要采用冷凝法和膜分离法相关技术;车辆油气回收系统包括二级油气回收系统和车载油气回收系统(ORVR)2种。 主题词:油气排放 ;油库;加油站;车辆;油气收集;油气回收;研究进展 石油及其产品是多种碳氢化合物的混合物,其中轻组分在常温下蒸气压较高,极易挥发,故在油品从油库到加油站再到用户的整个储运过程中,广泛存在着油品蒸发损耗的问题。油品蒸发损耗给企业和社会带来诸多严重危害,如降低油品质量、环境污染 、资源浪费、造成火灾隐患以及危害人身安全等。因此,对油蒸气进行密闭回收势在必行 ,而油气回收装置则是石油生产、储存和运输中不可或缺的配套工程设施。 1油气排放分析 油库—加油站一运输车辆,这些油气储运环节都会产生油气排放,需要确定每一环节油气排放的重点部位,并安装油气回收装置[1] 。油气回收装置包括2个功能结构:油气收集和油气回收。 1.1油库 一般情况下,油库在运行过程中,其油气排放过程主要发生在卸油、储油及收发油3个阶段,每个阶段的油气排放量有一定差别。 卸油阶段:目前,油库所储油品的运输以火车为主,在卸油过程中,油气处于负压状态,排放量较小且集中。如果要使火车卸油过程中油气排放的瞬时值均达到国标规定值,只有对火车油罐的构造进行彻底改造,将其改为底部卸油;但很显然改造工程量大且造价高,所以难以实施。 储油阶段:该阶段的油气挥发一般称为静止储存损耗或小呼吸,主要指油品因受外界环境如风速、温度以及浓度的变化而引起的呼吸损耗。针对该阶段的油气排放问题,目前采用的主要措施是增加储油罐的密封性能,将小呼吸排放的油气密封在油罐内,防止其排放到大气中。 收、发油阶段:相对于储油阶段,收、发油阶段的油气挥发一般称为大呼吸,主要指油罐从外界收油和将油罐内的油品转移到油罐车的过程中,因油罐开启的瞬间和装油过程中随着油罐或油罐车中油品的不断增加,罐内油气因压力升高,呈正压而被不断地挤出罐外。该阶段油气排放量相对较大,油库油气回收应主要针对此阶段的油气排放进行收集和处理,同时对储油阶段中密封储存在油罐内的油气加以收集和处理。根据国标规定,发油过程采用底部装油方式,防止油罐开启瞬间的油气排放;通过油气回收装置的收集系统对罐内油气进行收集,同时在收集系统配设测压仪表,以保证罐内压力适宜;装油和油气输送接口采用DN100密封式快速接头,以减少油气排放。 1.2加油站 加油站产生油气主要发生在卸油时的油气排放和加油时的油气逸出。 加油站卸油时,罐车内的汽油自流进人油罐,油罐内的大量油气被汽油液体挤出并排放到加油站站区的空气中,造成卸油时的环境污染、安全隐患以及资源浪费。可以在油罐车装配密闭油气回路管道接头,卸油之前通过该接头将油罐车与地下油罐使用闭合油气回路管道连接起来,利用油罐车与地下油罐的落差,在油品灌人地下油罐的自然压力作用下,通过密闭油气收集系统将地下油罐内排出的饱和油气置换到油罐车内。 加油机加油时产生的油气排放,除了汽车油箱打开时溢散出的油气外,主要是加油时汽车油箱内的油气不断被加人的液体油品挤出造成的。给车辆加油时收集油气的方法称为“真空辅助平衡式油气收集法”,即将车辆油箱口周围产生的油气收集至埋地油罐的油气收集系统。 1.3运输车辆 油气的最初来源是油箱、加油口、加油管、活性炭罐。车辆油气排放主要包括日问排放、运行排放以及加油排放。其中,加油时汽车油箱内的油气不断被加入的液体油品挤出油箱是运输车辆油气收集的重点部位。 2油气回收技术[2] 2.1吸收法 吸收法是在一定的温度和压力条件下,利用对油气中的烃类组分有良好吸收和解吸性能的吸收剂,对油气中的汽油组分进行回收,包括常压常温吸收法和常压低温吸收法2种典型的方法。 2.2吸附法 吸附法利用吸附剂对油气中的烃类组分和空气具有不同的吸附亲合力,将烃类组分与空气分离,进而实现对烃类组分的选择回收。吸附法通常利用活性炭吸附和解吸油分子,进而实现油气的回收利用。在实际应用中,由于直接吸附浓度较大的油气时,吸附材料很快达到饱和,这对吸附设备的使用周期、解吸过程的安全性提出了更高的要求,因此使吸附法的应用受到一定限制。 2.3冷凝法 冷凝法的基本原理是通过与制冷介质进行热交换,在常压下将油气降至足够低的温度,使其中的绝大部分汽油组分冷凝为液体汽油并加以回收,冷凝后的尾气则直接排人大气。 2.4膜分离法 膜分离法的基本原理是基于采用特殊方法和材料制成的分离膜对气体的渗透性,利用一定压力下混合气体中各组分在膜中具有不同的渗透速率,实现分离。 2.5氧化燃烧法 利用催化氧化燃烧法直接处理油气是一种操作费用较低的方法,但因为涉及到加油站的安全和环境保护问题,每个加油站建一套这种处理装置比较困难;在加油站进行分散吸收,再统一进行氧化燃烧处理,不失为一种好方法,其燃烧热可以再利用,且成本与吸收法相差不多。 3国内外油气回收技术现状 国外从20世纪6O年代即已开始油气回收技术的研究工作,目前拥有多种成熟的油气回收技术。在该技术领域,我国落后国外2O多年,为了提高我国油气回收技术的研究水平,加快先进油气回收装置的国产化进程,需要不断借鉴并吸收发达国家的先进技术,提高自身的研究和生产能力。 3.1油库油气回收装置 油库油气回收装置通常基于活性炭吸附法或专用吸收剂吸收法建造而成。在实际选用油气回收装置时,应根据油库实际情况综合考虑多种因素,如建安费、能耗、处理效率、年回收量、使用寿命、占地面积、使用安全性及环境影响等,在对各个评价指标进行分析比较的基础上,确定油气回收方案。 3.1.1活性炭吸附法 吸附法油气回收技术是国外比较成熟的技术之一,该技术使用高效活性炭作为吸附剂,回收效率高,安全稳定,在西欧、美国等发达国家被广泛应用,代表厂家有丹麦库索深公司和美国乔丹公司,美国专利US34276058,US515735和欧洲专利则分别给出了吸附法油气回收装置的不同设计。吸附法回收油气的关键技术包括高质量吸附剂的研制、筛选,装置关键部件的优化设计和工艺参数的确定,目前研究重点主要集中在油气回收工艺的开发方面,对吸附剂的研究相对较少。 吸附剂主要为高比表面的活性炭,采用丁烷工作容量(BWC)表征其吸附油气的能力。吸附剂的研究重点应放在其吸附性能、吸附寿命、再生性能等方面。研发出强度大、吸附容量高、吸脱附油气速率快的炭材料是实现吸附剂大规模应用的前提。Jan L AllenL3]通过高温裂解轮胎制得活性炭,发现高温有利于中孔的形成和获得较高的BWC。高玉明等 发现活性炭中孔的分布对油气吸附有很大影响,并认为活性炭对油气的吸附过程为物理吸附,同时具有微孔填充和毛细凝聚的双重特征。黄维秋等 认为活性炭吸附剂吸附油气温度低有利于增加吸附容量、提高吸脱附速率,但被吸附的油气脱附不完全;活性炭的饱和吸附率随吸附操作温度升高而降低,新鲜活性炭在20。C时的饱和吸附率高达34 ,3O℃时为30 ;活性炭吸附存在劣化度且难以彻底再生。北京煤化工分院_7 利用金属化合物催化活化制备出活性炭材料。樊亚娟等 通过以市售活性炭和炭化料为原料,利用水蒸汽活化法制备了吸附汽油蒸气的活性炭。段剑锋『g 的实验结果表明:活性炭吸附油气为物理吸附过程,吸附速率快,在实验条件下,一般75 min即可达到吸附平衡,吸附温度越高,平衡时问越短,但是吸附量下降;2~6nm孔径分布的活性炭有利于油气的吸附,活性炭经过多次再生循环后有效吸附量趋近于平衡;低压、高温、吹扫气量大有利于活性炭的再生。 3.1.2吸收法 日本MaruxenEngineering Incorporation生产的油气回收装置采用吸收剂SOVAR来吸收油气,SOVAR是添加了有机成分的石油产品溶剂。国外基于吸收法设计的油气回收装置的专利很多,如13本专利J57162631,欧洲专利EP501054,美国专利U $3914115、U84475928、U$3981156、U$3815327、US383oo74等。 20世纪8O年代,洛阳石化工程公司就开始对吸收法油气回收技术进行研究,先后开发了以轻柴油、低温汽油作吸收剂的吸收法油气回收装置。1996年开始研究的有机溶剂作吸收剂的油气回收装置,是一种经济实用的新型吸收法油气回收装置,适合在炼油厂和大中小型油库推广使用。江苏工业学院发明了具有专利权的吸收剂AbsFOV一97(GB10593—2007),该产品适用于轻质油品收发、装卸、 销售作业区等场所,目前已在石化企业铁路油罐车装卸区获得应用,油气回收率高于95 ,且装油期间装车周围大气中的总烃浓度平均降低98.1 。 3.2加油站油气回收装置 国外加油站油气污染问题早在2O世纪80年代已基本解决,主要采用密闭卸油和加油系统、油气燃烧处理系统或油气回收系统。目前,我国加油站一般采用敞口卸油和加油,溢散的油气直接排放到大气中,致使加油站附近的空气受到严重污染。对于加油站油气回收技术,国外已经有很多成果和专利产品问世,其中美国专利US5305807和U85325896还给出了专用于加油站油气处理的系统;国内的研究主要侧重于汽油罐车油品装运过程的油气回收技术,并以吸收法和吸附法为主。 加油站的油气回收系统一般分为独立回收处理和一级油气回收(Stage工)2种类型。独立油气回收系统可直接在加油站对油气进行处理,并回收为汽油。一级油气回收系统是针对油料运输车在给加油站卸油时罐中的逃逸蒸气而设计的。其基本原理是采用密封式卸油,用导管将逃逸的油气先后回输至油罐车和油库内,再进行冷凝、吸附等处理,减少油气向外溢散。以下介绍目前冷凝法和膜分离法在加油站油气回收技术中的应用。 3.2.1冷凝法 油气经过预冷、一级冷却和二级冷却可以使大部分挥发性有机化合物冷凝为液体回收,排放的油气浓度低于35 mg/L。如果要求排放的油气浓度更低,则需要对油气进行三级冷却(液氮深冷),但此时投资成本剧增。可利用感应式发电机代替液氮深冷系统,85 9O 油气经二级冷却后被回收,其余1O ~15 油气用于发电,为自身提供电能,但这类设备造价比深冷工艺还要高10 ~15% 。 国内[103针对冷凝法在运行过程中的高能耗问题,采用流程模拟软件HYSYS对系统回收流程进行了模拟,通过对比分析各种工况下的能耗和回收率状况,得到冷凝法油气回收系统的最佳运行工况:预冷阶段冷凝压力为800 kPa、冷凝温度为4℃ ;中冷阶段冷凝压力为2 600 kPa、冷凝温度为一35℃,此时可以回收9O 以上的非甲烷类油气。英国专利GB2182576则给出了冷凝法油气回收装置。 3.2.2膜分离法 膜分离技术是传统的压缩、冷凝法和选择性渗透膜技术的综合应用,其油气回收率可以达到95 ,有机膜和无机膜都有应用实例,但有机膜应用较多。这种工艺操作简单、适用范围广、寿命长、能耗低、运行费用低并且不存在对环境的二次污染问题,在国外已经有150余套装置成功运行,但装置造价较高。 北京石油化工学院口妇针对加油站第2阶段的油气回收问题,自主研发了膜法油气回收处理装置,测控系统采用3层控制结构,利用组态软件开发了现场和远程监控软件,提高了油气回收处理的自动化水平,有效保证了装置的可靠运行。大连欧科力德环境技术有限公司与德国GKSS研究所、博士格公司合作研制的OLYH膜法油气回收装置,尾气排放量低于欧洲94/63/EC标准,油气回收率超过 99 ,可以为加油站带来可观的经济效益。 3.3车载油气回收装置ORVR 国内在车辆油气回收系统的研究与应用处于起步阶段,目前在用的车辆油气回收系统主要有:二级油气回收系统(Stage Ⅱ)和车载油气回收系统(ORVR)。二级油气回收系统的工作流程是:在给机 3.3.2 ORVR 的优点和分类 活性炭对碳氢化合物具有非常好的吸附作用,ORVR不受V/L的影响,且不会使地下油罐的油气排放量增加。ORVR分为机械式和液封式2种:机械式是在加油管和加油枪之问安装密封组件,阻止油气溢出加油管,要求安装额外的保护装置,结构设置较为困难;液封式是利用燃油的流动在加油管内形成文氏管,阻止油气直接排放到大气中,其结构简单,成本低。开发利用和改进液封式ORVR,具 有较好的发展前景。自1998年,美国要求车辆在整个寿命期内,加油时的油气排放量必须控制在0.053 g/[ 这一限值内。2000年以后,所有美国销售的轿车必须加装ORVR系统,而对于轻型卡车,自2006年开始加装ORVR。ORVR系统的成本约动车辆加油时,利用油枪上的特定装置,将由汽车油箱溢散出来的油气,经加油枪、油气导管回收到油罐内 。而ORVR是一种车辆排放控制系统,它能 够收集加油过程中从油箱中挥发出来的燃油蒸气口 。该技术是美国EPA在1994年推出的,作为二级油气回收系统(StageⅡ)的一种替代技术。 3.3.1 ORVR控制油气排放的基本理念 车辆加油时使置换的油气经过车载活性炭罐,利用“防止车辆蒸发排放的炭罐”收集加油过程中的排放物,可以在加油速率、汽油温度、汽油RVP以及醇含量等因素不断变化的条件下,有效防止油气进入环境,同时节约成本。将ORVR设计固定在油箱和加油枪之间,当车辆加油时,油箱中的燃油蒸气被一个具有吸附作用的炭罐吸收,当发动机运转时,炭罐中的油气进入发动机进气管,被作为燃料使用(图1)。

为6~8美元,而每年车辆因加装ORVR而节约的燃料费用约为2-4美元。目前国内机动车安装的活性炭罐,主要是针对整车的燃油蒸发问题开展的试验应用,尚未涉及加油过程中的油气排放控制。根据我国提出的建设节约型社会的总体目标,有效治理油气排放已成为亟待解决的重要课题。 参考文献: [1]王珊,黄维秋,董军波.储运过程中的油品蒸发及回收EJ].油气储运,2008,27(12):56—60. [2]赵广明,赵广耀.储运系统油气回收问题的探讨[J].炼油设计,2001,31(8):53 56. [3]Jan L.Allen,Gatz J I ,Eklund P C.Applications for activatedcarbons fromused tires:butane workingcapacity[J].Carbon,1997,37(9):1485—1498. [4]高玉明,朱红星,高锡祺,等.油气回收活性炭吸附剂的筛选研究LJ].江苏石油化工学院学报,2000,12(4):23—26. [5]高玉明,朱红星,高锡祺,等.油气吸附分离过程的研究[J].离子交换与吸附,2001,17(3);263 269. [6]黄维秋,袁旭,赵书华.活性炭吸附汽油蒸气动力学性能测定[J].油气储运,2001,20(1O):39—42. [7]李书荣,张文辉,王岭.活性炭丁烷工作容量测定方法的比较与探讨[J].煤质技术,2002(5):34—36. [8]樊亚娟,张双全,姚国富,等.吸附汽油蒸气活性炭的制备研究口].中国矿业大学学报,2005,34(6):817-820. [9]段剑锋.活性炭吸附法油气回收系统研究[D].东营:中国石油大学(华东),2007. [10]孔祥强,曹东辉,杨前明,等.冷凝法油气回收装置的优化运行[J].能源工程,2008(5):59—63. [11]张宝生,陈家庆,朱玲.膜法油气回收处理装置控制系统设计[J].石油机械,2009,37(1):35—37. [12]Stage II vapor recovery system issues paper JR].Washington:USA Environmental Protection Ageney,2004:6 10. [13]Joe Guerrero.ORVR penetrationcalculati0ns[R].California:California Air Resources Board,2002:3—5.

|