免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:LNG接收站卸料管道属于重点建设部分, 在运行时, 由于其与环境温差较大, 必须敷设保冷层以减少冷损失, 保证管道安全卸料。近年来, LNG管道保冷常用材料包括泡沫玻璃、丁腈橡胶、聚氨酯泡沫及其改良品, 但在保证安全前提下管道保冷层厚度设计过于保守, 不仅浪费材料, ..

|

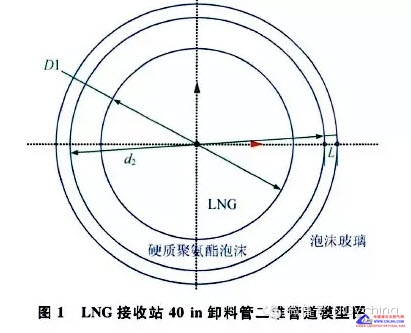

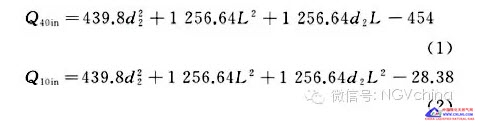

LNG接收站卸料管道属于重点建设部分, 在运行时, 由于其与环境温差较大, 必须敷设保冷层以减少冷损失, 保证管道安全卸料。近年来, LNG管道保冷常用材料包括泡沫玻璃、丁腈橡胶、聚氨酯泡沫及其改良品, 但在保证安全前提下管道保冷层厚度设计过于保守, 不仅浪费材料, 增加了投资成本, 还造成管道直径偏大,占用码头空间, 对后期运行维护不利。 我国在低温管道保冷层厚度设计上遵循规范, 应保证管道外表面热流密度不大于25 W/m2, 厚度设计时, 依据能量方程及傅里叶定律并对其简化处理, 保冷材料热导率取常数, 方便计算, 其计算结果往往偏差较大。而实际情况是保冷材料在不同温度下其导热等性能受温度影响较大, 热导率呈曲线变化, 精确求解能量方程涉及处理非线性偏微分控制方程。因而工程设计上常采用分层计算方法, 即将保冷层划分为数份较小厚度圆环, 再取每层圆环上平均温度作为保冷材料特征温度。此法可获得相对准确的结果, 但过程繁琐且容易出错。这里采用程序化方法, 通过改变模型尺寸建立目标函数驱动且含有约束条件的管道保冷层厚度优化模型, 程序可扩展性强, 适合工程推广应用。 1、模型建立 1.1 模型引入 目前国内LNG接收站卸料管保冷材料普遍偏厚, 这主要为LNG接收站安全运行考虑, 也与国内LNG行业相对较薄弱的理论基础有关。低温管道保冷层厚度计算及优化方法文献中主要采用标准中规定的经济厚度法、允许厚度法及防凝露厚度法, 差异在于所采用的厚度计算方法考虑因素不同, 如保冷材料种类、施工投资费用、环境等条件对计算厚度的影响, 上述方法的不足之处在于保冷层传热过程描述过于笼统, 采用经验公式或编程进行保冷计算可靠性不高, 尤其是考虑到热导率随温度变化时在非线性控制方程的处理上存在问题。 以LNG接收站常用外径为40in(1in=25.4 mm)卸料管为例, 采用硬质聚氨酯泡沫(RPF)+泡沫玻璃(FG)组合式保冷材料, LNG管道正常运行时沿轴向温度梯度相比于管道径向非常小, 这里取某LNG接收站实际管道建立二维模型, 如图1所示。 1.2 优化目标及约束条件 GB50264—2013规定管道保冷结构应由防锈层、绝热层、防潮层、保护层构成。LNG管道外表面外保护层及内层钢管这两部分金属材料热导率大, 厚度小, 在图1模型建立过程中忽略不计。初始尺寸(D1)为1016 mm, 硬质聚氨酯泡沫厚度为160mm, 即d2为1336mm, 泡沫玻璃厚度(L)为70mm。 优化目标为管道保冷材料总价格, 在造价方面, 硬质聚氨酯泡沫的价格为5 600元/m3,泡沫玻璃的价格4000元/m3。以1km LNG管道保冷材料总价格为优化目标函数Q, 管道尺寸D1不变, 两种保冷材料厚度改变, 即d2、L变化。10 in、40in管道目标函数Q如下所示:

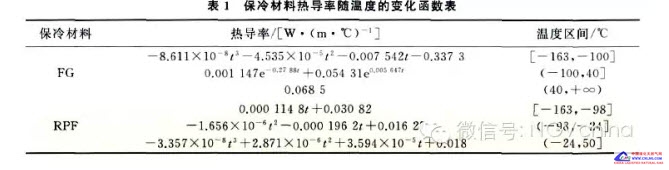

为实现投资最少, 保冷材料厚度并不是取得越小越好, 还需满足一定约束条件。保冷材料厚度需保证管道在外界环境变化条件下外表面热流密度小于25W/m2, 且根据行业规定, 保冷材料厚度也不宜过小, 内层硬质聚氨酯泡沫保冷材料厚度优选范围为70~170 mm, 泡沫玻璃厚度优选范围为50~90 mm; 管道外表面取第3类边界条件, 对流换热系数h=11.6+7.0v0.5W/(m2· K), v为年平均风速, 由于LNG接收站多处于沿海地区, 换热系数取11.6~40 W/m2· K, 环境温度为-8~40 ℃。 1.3 保冷材料热导率 市面上常用保冷材料热导率随温度变化曲线可参见参考文献。所使用的两种保冷材料硬质聚氨酯泡沫、泡沫玻璃热导率随温度波动明显, 表1为拟合后两保冷材料热导率随温度的变化函数。

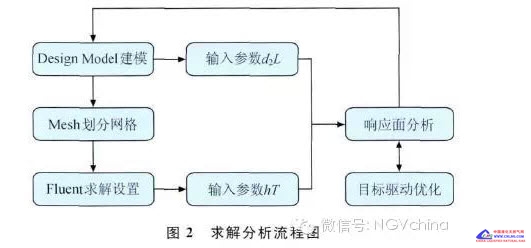

2、模型求解 2.1 40 in卸料管传热优化模拟 采用Ansys Workbench(AWE)工作平台优点在于实现了管道建模、网格划分、求解分析、优化设计全过程数据连通。其强大的网格生成技术支撑着模型尺寸改变时网格的智能生成。求解分析流程如图2所示。

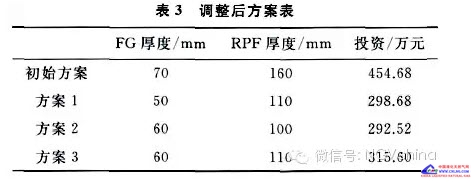

物性条件中, 最内层LNG温度为-161℃, 硬质聚氨酯泡沫平均热导率为0.021 W/(m·K), 泡沫玻璃平均热导率为0.0525 W/(m·K)。通过编译热导率UDF函数, 可设置热导率随温度变化函数。 文献推荐低温管道保冷层厚度采用控制热损失计算方法较佳。根据目标函数Q,在满足热流密度的条件下分别计算得到两种方法下保冷材料厚度的最优值(表2)。 GB8175—2008《设备及管道绝热设计导则》中规定绝热层厚度应以10mm为单位分档, 且厚度大于80mm时应分层敷设, 需适当调整保冷材料厚度到相邻整数。调整后有如下3个方案(表3)。

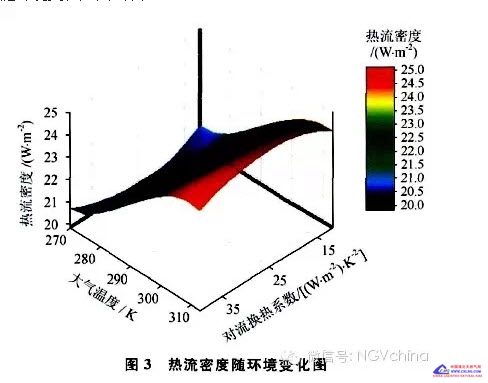

采用平均热导率法计算出的管道外壁热流密度在极高气温条件下大于25W/m2, 而通过编译热导率UDF函数, 设置热导率随温度变化后, 可以得到外壁热流密度在整个环境变量区间内均满足设计要求。可以看出, 实际情况下, 采用平均热导率法算得的结果偏大, 如设计时采用此方法, 计算厚度偏于保守。为了更贴合实际情况, 以下计算均采用变热导率方案, 方案1热流密度随环境变化如图3所示。

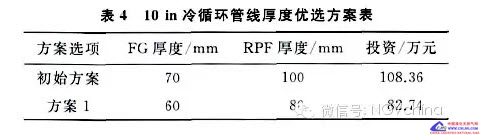

图3直观地反映出了管道热流密度随大气温度及对流换热系数的变化曲面, 从图3可以看出, 管道外表面热流密度在大约40℃条件下达到25 W/m2, 满足使用要求; 而方案2则在高温区域热流密度达到26W/m2,不符合要求; 因方案1满足要求, 方案3也能满足设计要求。如考虑一定安全裕量, 可选择方案3, 或在此基础上适当增加保冷材料厚度。 2.2 10 in冷循环管道厚度优化 10 in冷循环管道是LNG接收站在未卸船工况下用来维持卸料管道保冷, 其内层、中间层聚氨酯泡沫厚度均为50 mm, 外层泡沫玻璃厚度为70mm, 采用上述分析流程, 获得10in冷循环管线可选方案如表4所示。

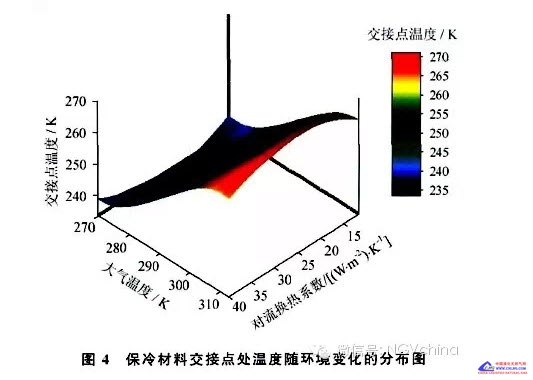

经分析, 10in小管径保冷层材料性能受环境影响较大, 设计时内层材料厚度决定管道保冷效果, 因此厚度不宜大幅削减。 2.3 组合式保冷分析 因管道采用组合式保冷材料, 里外层保冷材料所属温区不同, 保冷性能也受一定影响。经研究, 泡沫玻璃保冷材料热导率最小值出现在206 K左右, 如低于此温度, 整体保冷结构的保冷性能受到极大影响。因此, 在大幅度削减内层聚氨酯泡沫保冷材料时, 需保证在材料交接点处温度不能太低。40in管道方案1中保冷材料交接点处温度随环境条件的变化如图4所示。

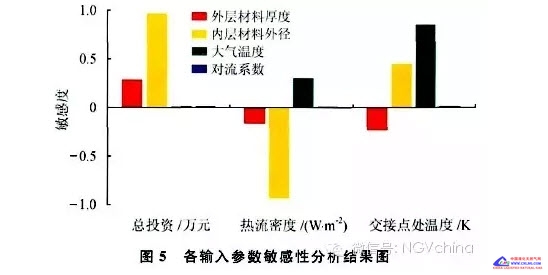

从图4看出, 保冷材料交接处温度在整个大气环境变化过程中最低约233 K, 满足材料要求。 在结构优化过程中发现, 内层保冷材料及大气温度对管道外表面热流密度、总投资等有较大影响, 40in管道各参数敏感性分析结果如图5所示。

从图5看出, 管道外表面热流密度、材料总投资受内层保冷材料影响较大, 保冷材料交接点处温度对大气温度敏感性较强, 大气对流换热系数在整个管道传热系统中作用并不明显。 3、应用AWE工作平台建立LNG管道保冷层系统化设计优化方法, 以保冷材料总投资最小作为目标驱动函数, 在相应约束条件下获得组合式保冷材料厚度组合优选, 得出40in管道保冷材料优化后厚度大幅度减小, 每1000 m管道保冷材料节省投资156万元, 10in管道每1000m保冷材料节省投资25.62万元; 从材料热导率分析得知,采用常温下热导率设计的保冷厚度偏于保守, 考虑热导率随温度变化的管道传热模型更符合实际情况; 从保冷材料交接处温度及各类参数敏感性分析得出, 优化后管道各类指标性能均满足要求, 此优化结果及基于AWE工作平台流程化设计优化方法适合工程推广使用。 作者:李兆慈, 冷明, 李光让, 刘照辰, 吴鑫, 陈磊

|