免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

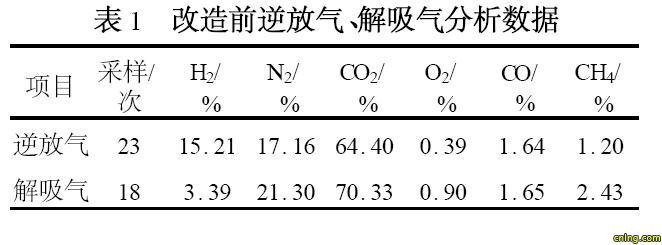

摘要:我厂于1992 年12 月建成一套处理气量为3 000 m3/ h 的变压吸附( PSA) 脱碳装置,1995 年经二次改造后,H2 和N2 的回收率分别从改造前的82 %、58 %提高到95 %、81 %。为进一步提高H2 和N2 的回收率,我们在挖潜的条件下对装置进行测试,结果表明H2 和N2 损失还较大(见表1 ,测定时间为1996 年3月1 日至4 月6 日) ,要在原装置上进一步提高H2 和N2 回收率已不可能。

|

我厂于1992 年12 月建成一套处理气量为3 000 m3/ h 的变压吸附( PSA) 脱碳装置,1995 年经二次改造后,H2 和N2 的回收率分别从改造前的82 %、58 %提高到95 %、81 %。为进一步提高H2 和N2 的回收率,我们在挖潜的条件下对装置进行测试,结果表明H2 和N2 损失还较大(见表1 ,测定时间为1996 年3月1 日至4 月6 日) ,要在原装置上进一步提高H2 和N2 回收率已不可能。

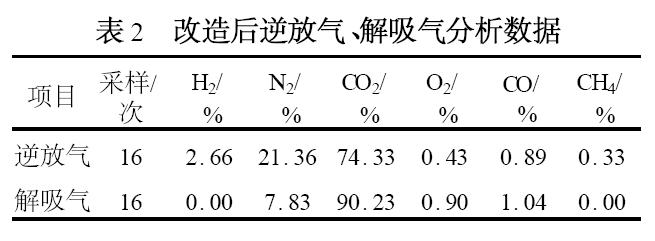

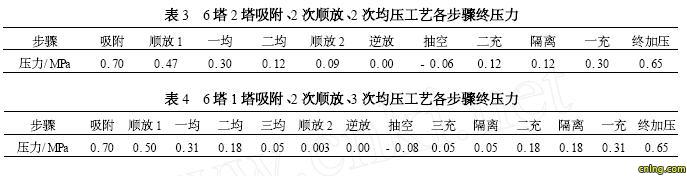

1 装置存在的问题 1. 1 吸附剂 我厂PSA 脱碳装置使用的吸附剂为普通市售活性炭,用于PSA 脱碳性能较差,主要表现在以下两方面。 ①由于该吸附剂微孔发达而中孔不足,吸附质解吸速度慢,再生时间长。吸附剂再生时间受吸附循环周期长短的限制,无法完全再生。而吸附剂的再生程度决定产品的纯度,也影响吸附剂的吸附能力。 ②CO2 、N2 组分间的分离系数小,CO2 、N2 存在共吸附现象,这是N2 损失大的主要原因。 1. 2 设备 ①工艺管道 PSA 装置两塔间均压要求在尽可能短的时间内达到平衡。我厂的装置由于完全套用制氢工艺的设计,工艺管道、程控阀通径均偏小,均压时间长,缩短了吸附剂的再生时间。 ②真空泵 变压吸附过程在加压下进行吸附,减压下进行解吸。常用的解吸方法有:降压(通常降至接近大气压) 、抽真空或冲洗。PSA 脱碳吸附剂再生采用降压与抽真空两种再生方法配合实施,而抽真空是吸附剂再生的关键。我厂使用4 台W - 200 往复式真空泵,不仅抽气量不足(2 880 m3/ h) ,且故障多,严重影响吸附剂的再生效果。 ③程控阀 程控阀是PSA 装置完成工艺过程的重要部件,也是装置实现正常运转及可靠工作的关键设备。我厂使用的程控阀由于采用齿轮传动,易磨损。轻则开关不到位,重则不动作,严重影响装置的安全和正常运转。 2 技术改造方案 针对装置存在问题, 结合国内投运的PSA 脱碳装置,我们于1996 年5 月份决定引进6 塔工艺对原4 塔装置进行改造,在提高产量的同时达到进一步提高H2 、N2 收率和彻底解决原装置存在的问题。改造方案为:增加2 台吸附塔;增加2 台2BE1 - 303 水环式真空泵; 程控阀由球阀改为截止阀,通径加大;部分吸附剂更换为硅胶。 3 生产运行情况 该装置改造于1996 年9 月份考核验收后投产,处理气量为6 000~6 500 m3/ h (标态) ,出口气体中CO2 的体积分数在0. 2 %~0. 4 %之间,H2 和N2 回收率大幅度提高(见表2 ,测定时间为1996 年9 月18 日至11 月27 日) 。装置实现了安全、稳定、高效运行。从表2 与表1 比较表明,改造后比改造前H2 和N2 的损失明显下降,改造是成功的。开车后我们对工艺进行优化,将气体损失降到最低限度。液氨需求量大时,采用原设计的6 塔2 塔吸附、2 次顺放、2 次均压工艺;液氨需求量小时则采用6 塔1 塔吸附、2次顺放、3 次均压工艺。两种工艺各步骤终压力见表3 和表4。

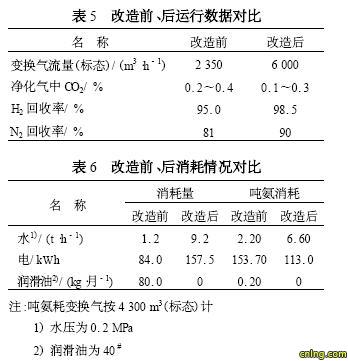

由于运行程序较复杂,针对可能出现的事故隐患,在控制上增设了真空泵跳闸和程控阀不动作两个联锁停车功能。在运行中,一旦出现上述情况,由计算机实现自动停车,确保了装置的可靠及安全运行。改造前、后主要技术经济指标对比见表5 和表6。

4 经济效益 改造后装置的生产能力是改造前的2. 55 倍。由于原先的4 台W - 200 真空泵与水环式真空泵不匹配无法使用,1997 年12 月再购1 台2BE1 - 303 水环泵,安装后装置处理气量达7 500~8 000 m3/ h (标态) ,即是改造前生产能力的3. 19 倍。新建同等规模的装置约需投资380 万元,但本装置改造只投入130 万元。提高H2 和N2 的回收率后,可增产液氨309. 27 t/ a[吨氨耗H2 按2 200 m3 (标态) 计] 。年多回收H2 :6 000 ×45 % ×3. 5 % ×24×300 = 680 400 (m3 ,标态)年多回收N2 :6 000 ×18. 6 % ×9 % ×24×300 = 723 168 (m3 ,标态)吨氨电耗下降40. 7 kWh。原装置年产液氨约4 000 t ,年可节电16. 2 万kWh ,电价按0. 05 元/ kWh 计,则每年可节约电费8. 14万元。 5 小结 双塔吸附改为单塔吸附,空速较大,吸附剂损耗增加。水环式真空泵用水量大,无循环使用造成浪费。部分阀位检测不准,阀门故障时判断难度较大。PSA 脱碳技术工艺简单,自动化程度高,操作成本低,吸附剂寿命长,且操作弹性大。对小氮肥厂副产液氨时,放在变换后与碳化并联,其优越性是其它湿法脱碳方式(如PC法、MDEA 法等) 所不可比拟的。

|