免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:变换气脱碳是合成氨原料气净化的一个重要工序,采用不同的技术路线进行变换气脱碳是影响吨氨能耗的重要因素之一。

|

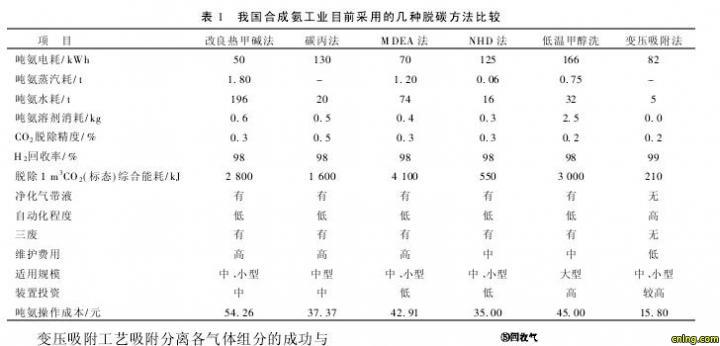

变换气脱碳是合成氨原料气净化的一个重要工序,采用不同的技术路线进行变换气脱碳是影响吨氨能耗的重要因素之一。 我国大多数小氮肥企业还沿用传统的碳化工艺脱碳,在脱除变换气中CO2的同时获得产品碳铵。近年来碳铵市场波动大,原料煤价格的上涨又使碳铵的生产成本上升,使许多中、小氮肥企业处于微利或亏损的边缘。因此,各企业进行产品结构调整势在必行,应努力减少碳铵产量、增加液氨产量。 目前国内外合成氨厂所采用的脱碳方法可分为湿法和干法两大类,其中湿法沿用历史较长,而干法(变压吸附法)为近年来研究与开发的节能技术,具有净化度高、流程简单、能耗低、成本低的优点,因此应用和推广十分迅速。 四川天一科技股份有限公司变压吸附分离工程研究所于20世纪70年代初开始进行变压吸附工艺技术的研究,1991年建成了第一套变压吸附脱碳装置。自变压吸附脱碳技术在合成氨厂成功应用以来,部分或全部替代了原有的脱碳工艺,改变了厂方单一的产品结构,增加了液氨产量,同时脱除的CO2回收后可以作为尿素生产的原料。由此四川天一科技股份有限公司变压吸附分离工程研究所开发出了“从变换气中脱除CO2同时制取纯CO2的双高工艺”,该工艺在得到合格的净化气(CO2≤0.2%)的同时,可获得纯度≥97.5%的CO2,再经后工序的精制,便可以得到99.5%~99.99%的食品级CO2。相对于传统的湿法脱碳工艺,此工艺具有流程简单、自动化程度高、操作成本低及H2、N2、CO2收率高、便于维护等优点。 河南心连心化工有限责任公司(原河南新乡化肥总厂)原采用湿法脱碳(碳丙吸收法),随着合成氨和尿素的生产能力分别由80 kt/a、100 kt/a扩产至150 kt/a和220 kt/a,为摆脱湿法脱碳能耗高、自动化水平低的缺点,选用了四川天一科技股份有限公司变压吸附研究所开发的变压吸附脱碳双高工艺。装置建成运行后,完全停用碳丙吸收法脱碳,既满足了合成氨生产,也为联产尿素提供了必备的基本条件。 1 变压吸附脱碳双高工艺与湿法脱碳的比较与传统的湿法脱碳相比,变压吸附脱碳技术具有能耗低、流程简单、自动化程度高、开停车方 便、操作成本低、净化气无需预处理等特点。我国合成氨工业目前采用的几种脱碳方法比较如表1所示。从表1可见,与湿法脱碳工艺相比,虽然变压吸附法的投资较高,但操作费用最低,并具有工艺简单、运行稳定、操作调节方便、装置能耗低、占地面积小、吸附剂再生简便、使用寿命长、净化气中不带有任何溶剂等显著的优点。而湿法脱碳一旦操作不慎,就会出现严重的跑液、带液、堵管、起泡等事故,给生产带来很大的不便。

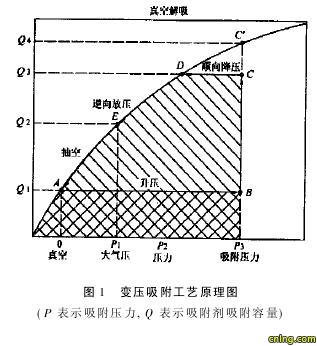

2 工艺原理 工业变压吸附工艺为物理吸附,选用的吸附剂为多孔固体物质,具有吸附容量大、解吸性能好、分离系数大、机械强度高等特点。这些多孔固体物质都具有较大的比表面积,以比表面对气体分子的物理吸附为基础,并且利用吸附剂在高压下易吸附高沸点组分(CO2)而不易吸附低沸点组分(N2、H2等)、高压下被吸附组分吸附容量增加而低压下被吸附组分吸附容量减小的特性来实现分离。变压吸附技术就是利用吸附剂以上特点实现CO2、H2、N2等主要回收组分在吸附剂床层内的吸附、解吸等工艺过程并达到连续、循环操作的目的。 变压吸附工艺吸附分离各气体组分的成功与否很大程度上取决于所选择的吸附剂的性能,不同的分离组分对象应选择不同的吸附剂。变压吸附工艺一般通过吸附、降压、升压等工艺步骤实现,采用多塔工艺实现整个工艺过程的连续性,各工艺步骤通过程序控制实现,以保证每个吸附床层的吸附、解吸的最佳动态平衡,使吸附剂床层反复、长期利用。变压吸附工艺原理如图1示。

图1 变压吸附工艺原料图 工艺过程 变压吸附脱碳双高工艺装置由2套变压吸附装置串联构成,均 |