免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:摘 要:模块化已成为一些陆上LNG项目和海上浮式液化天然气(FLNG)项目建设的重要实施方式。从模块化技术特点出发,介绍陆上LNG和海上FLNG模块化技术应用的进展,分析中国模块化厂的现状和所面临的挑战,建议:1)促进中国相关工程公司与国际工程公司开展国际项目合作..

|

模块化建造是指在远离项目建设地点的模块化工厂里将工艺工程、自动控制、机械设备、电力等专业过程和产品高度集成后再运输至项目建设地点安装的建造模式。模块化最初起源于上世纪40年代军舰建造,70年代开始应用于海上石油生产和储存设施(FPSO),其主要目的是为了有效利用FPSO的有限空间,后被逐渐推广应用于液化天然气(LNG)行业。

LNG模块化最早应用于挪威的Snohvit LNG项目,该项目于2007年投产,是首个采用模块化建造方式实现的陆上LNG项目。之后,越来越多的LNG项目采用模块化建设,其原因包括:1)随着天然气气田外界开发条件的不断变化,一些陆上LNG项目因受地理、环境、劳动力等因素制约,逐渐开始采用一定比例的模块化方式建设。例如,俄罗斯亚马尔LNG项目地处北极,环境恶劣,劳动力稀缺;西加拿大、澳大利亚的LNG项目,环保问题、外籍劳工工作许可审批严苛、当地劳工奇缺且成本高昂,这些问题是陆上LNG项目模块化的主要驱动力。2)海上浮式液化天然气(FLNG)项目由于受船体甲板空间所限,船体及船上液化工艺设施、配套公用工程等必须全部采用模块化建设。模块化已成为这两类LNG项目建设的重要方式。 2014年,中国石油成功收购了亚马尔LNG项目20%的股份。该项目地处典型的寒带生态系统,且河流、湖泊众多,永冻层广布,施工难度极大。为控制进度和成本,项目最终决定采用模块化建造策略。该项目的3列液化核心工艺装置区均采用高度模块化建造方式;公用工程采用部分模块化加传统现场建造方式;LNG储罐、进气设施、凝析油稳定、烃分离等前置配套处理设施则采用现场建造方式。2015年11月,亚马尔第一条液化生产线液化模块间的主管廊模块顺利从中国装船并运抵现场(见图1),实现了国产化模块首次在国际大型LNG项目中的应用,是国产化LNG模块走向国际的重要里程碑。 由于模块化工厂分布于不同国家和地区,模块现场安装取决于模块到港次序,因此EPC建设进度安排必须优先服从于模块到港次序。 码头卸载设施(MOF,Material Offloading Facilities)是模块运输环节的重要工程设施,能够卸载5000吨模块的MOF设施最高投资可达数亿美元。因此,需要从模块化比例、模块重量尺寸、模块运力可获得性、工期、EPC承包商协调能力等方面综合考虑,最终确定合理的模块化比例和建造策略。从EPC合同招标角度,由于MOF属于海洋工程领域,与液化工艺专业相差甚远,如果将MOF放入EPC合同招标,会存在单个EPC承包商队伍过于庞大、EPC专业整合管理难度高的问题。因此,应考虑将MOF从EPC合同中分离出来,进行专业化招标,降低单个EPC合同授标额度。 不同的EPC承包商对同一项目的模块数量、干重和尺寸设计往往差别较大。例如,陆上LNG厂单体模块干重从数十吨至6000余吨,海上FLNG单体模块干重从数百吨到6000余吨。由于模块干重与制造周期之间存在正相关性,例如重量介于3000~5000吨的模块制造周期约1年半,且运输难度随模块尺寸和干重的增加而增加,大件模块往往成为制约项目整体EPC采购进度的关键环节,因此项目管理者必须重点关注大模块的制造和运输计划。一般而言,不论是陆上LNG还是FLNG项目,预冷液化核心工艺单元的模块是重量最大的部分,因此,应重点把握好此类模块的制造和采购进度。深冷液化模块,预冷模块以及除霜气、燃料气、脱丙烷模块的3D模型见图2。 FLNG项目由于船体制造周期长,不但要提前锁定模块合同,还要提前锁定船坞,做好工程界面之间的衔接。

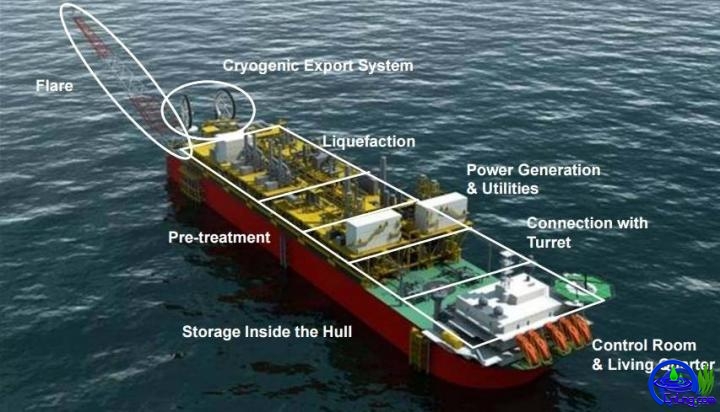

EPC管理方面,FLNG项目所采用的管理通常为EPC加上安装和试车(IC),即包含立管安装和海底生产系统的试车。陆上LNG项目由于部分采用模块建造、部分采用现场建造,EPC通常被切割成若干块分包执行;海上FLNG由于全部模块化,可以在一个EPCIC合同项下执行。 3.1 陆上LNG项目模块化应用 当前全球陆上LNG工厂的投资规模处于1100~2000美元/吨的水平[1]。一般来说,正常地区采用模块化的项目投资要高于现场建造投资。原因在于,为避免后期现场工程变更,模块化对设计、制造要求非常高,因此前期人工投入相对较多;模块还存在体积庞大、运输困难、费用高的特点;此外,相比现场建造,模块化对投资方工程管理人员提出了更高的要求,需要加强专业化前期工程管理,才能充分发挥模块化的优势。虽然模块化对投资有一定的影响,但项目最终投资更多地还是受制于建设地点、建设规模、建设时间等非技术性因素。当陆上气田开发存在外界条件制约时,模块化是可行且必须的选项,项目地理位置或外部依托条件越差,所需模块化比例越高。 截至2015年,采用模块化建成投产的陆上LNG项目有挪威的Snohvit LNG、澳大利亚的Pluto LNG和QCLNG项目。预计未来将陆续有7个采用模块化方式建造的LNG项目在2016-2021年间投产。从地区分布看,未来5年模块化陆上LNG项目主要分布在澳大利亚、西加拿大以及北极地区。 3.2 FLNG项目模块化应用 随着海上气田特别是深水气田开发的不断发展,工程领域提出了FLNG开发方案。FLNG通常采用转塔固定FLNG船体,转塔内部安装有柔性立管、脐带缆等。船体内主要建设有各种储罐;甲板上安装高度集成的各类工艺模块,包括入口处理设施、MEG(乙二醇)再生、NGL提取和分馏、天然气预处理、天然气液化、公用工程系统等。FLNG项目EPC阶段通常在60~70个月,建设投资大多处于2000美元/吨上下,一般高于常规陆上LNG单位建设投资。2016年3月,马来西亚国家石油公司的FLNG1已经在韩国大宇造船厂完成建设(见图3),有望在2017年成为全球第一个投产的FLNG项目;壳牌的Prelude FLNG项目已经在韩国三星重工巨济船厂进入工程后期,预计也于2017年投产。 目前,全球在建的FLNG液化能力约为680万吨/年,与全球LNG的液化能力2.9亿吨/年相比(2014年统计),FLNG属于新兴业务。石油天然气公司关注FLNG主要是因为FLNG远离陆地,除了对海洋生物多样性造成一定影响外,几乎不对人类陆地活动造成影响,环境影响评价的批复比陆上LNG工厂容易。目前还没有FLNG项目投产运行,因此,项目应安排足够的时间试运行,还应尽早安排操作人员的前期培训。

正在建设的世界大型FLNG项目基本上都由韩国三星、大宇造船厂中标船坞制造,模块被运输并安装到FLNG船上,然后拖至目标气田水域投产。与将海上气田所产气体输送到陆上进行液化相比,海上气田建设FLNG不需要建设海底管道、浮式生产和卸货装置(FPO)等,更具有投资上的竞争力。 4.1 主要的模块制造厂 中国目前有中国海油海洋石油工程股份有限公司、中国石油海洋工程有限公司、武船麦克德莫特(青岛)、蓬莱巨涛重工、博迈科海洋工程股份有限公司、南通太平洋海工等海工模块制造厂。 中国海油海洋石油工程股份有限公司经过40多年的建设和发展,形成了海洋工程设计、海洋工程建造、海洋工程安装、海上油气田维保、水下工程检测与安装、高端橇装产品制造、海洋工程质量检测、海洋工程项目总包管理8大能力,拥有3万吨级超大型海洋平台的设计、建造、安装以及300米水深水下检测与维修、海底管道修复、海上废旧平台拆除等一系列核心技术,具备了1500米水深条件下的海管铺设能力,先后为中国海油、康菲、壳牌、哈斯基、科麦奇、Technip、MODEC、AkerSolutions、FLUOR等众多中外业主提供了优质服务,业务涉足20多个国家和地区。 中国石油海洋工程有限公司承担过冀东南堡油田1-5/1-29井组海上集输工程和中国海油绥中361扩建工程。该公司还参与了俄罗斯亚马尔项目码头及桥梁模块工程包(FWP5 & MWP4),这是海工建造方面迄今为止最大的模块项目,填补了中国石油国际LNG模块建造项目的空白。 武船麦克德莫特(青岛)是美国McDermott在中国的合资企业。公司承担了部分亚马尔LNG项目模块制造合同,合同涉及制造、工程设计、采购、施工,包括机械竣工、预调试、称重和吊装。 蓬莱巨涛重工承接各种类型陆上模块及钢结构建造工程的设计、采购、制造、调试及装船运输。2014年9月至今,该公司顺利推进亚马尔LNG项目管廊模块建造工程,主要建造3条相同的生产线管廊模块,总重约14万吨。 4.2 中国模块制造厂的优势 4.2.1 地理位置优越,依托条件好 中国模块制造厂的地理位置主要集中在一些沿海大中型港口城市,地理位置优越,例如青岛、天津和上海等,港口条件良好,且温度、湿度适宜,符合高质量焊接的有效天数较多;且工厂周边工业区有较好的制造企业依托,用工峰值时可分包,形成很强的配套生产能力,因此,具备了模块产业发展的必要条件。 4.2.2 具有价格优势,且效率高 2015年11月,蓬莱巨涛完成的亚马尔第一条液化线液化模块间的主管廊模块重量为1800吨,用时14个月。实践证明,中国模块制造厂在设计、采购、制造各个环节具有成本优势,制造工期完全达到目前的国际水准。中国模块制造厂在价格上具备优势,且具备技术实力,完全有能力制造难度较大的主工艺装置模块(PAU)。 4.3 中国模块制造厂面临的挑战 4.3.1 质量控制要求极高 核心液化模块制造属于高端制造业,精度远高于一般的海工模块,质量验收体系严格,在核心液化模块生产方面,国内模块厂与韩国的模块厂相比仍然存在一定差距。 在完全交钥匙一揽子报价的模式下,模块制造厂负责合同模块的设计、采购、制造、调试的全过程,模块工厂须建立严格的质量控制体系。不同于炼油、化工项目有蒸汽吹扫、打靶等措施,模块抵达现场后,在安装连接之前将不再做“清理”工作,因此在模块工厂的制造环节就要求各个工序环节都要做好清理、防护和保护措施,避免在任何环节带入杂质,特别是焊渣、施工废料等。这对工厂的质量控制和工作程序提出了极大的挑战,一方面要合理安排工序和措施,另一方面要做好防护工作,对管理细节和管理经验要求高。 4.3.2 大型装备国产化亟待突破 目前国际LNG项目开发主要以大型化为主,尽管中国在中小型主要设备方面已经实现国产化,但在设备大型化方面还存在较大差距。目前,国内模块厂在大型核心液化模块方面经验有限;LNG技术相关的自主知识产权较少,有的技术在国内申请了专利,但申请并获授权的国际专利尤其缺少,知识产权问题在技术输出时易引起法律上的争议,带来项目的不确定性。 模块化在LNG项目全产业链中占据了模块制造厂、成套设备厂、物流公司等关键环节。配套这些环节的关键技术设备有3D模型技术、SPMT运输车、大型运输船、大型起重设备和技术、大型低温换热器、大型压缩机及透平驱动等,有些关键技术设备还未真正实现国产化。 4.3.3 受专业技术管理人才瓶颈的制约 模块化正向大型化、复杂化、智能化、低维护、高安全性方向发展,对项目前期基础设计提出了更高的要求,设计深度不足、漏项、变更都可能使后续的模块制造工期延后。模块化对设计过程中各专业的协调衔接也提出了较高要求,任何一个专业的设计问题都将影响整体模块化制造的进程。采购方面,供应商的物资不到位会拖延模块整体制造进度,影响正常的工序流转。管理方面,总承包商专业人员的素质将影响验收周期。国内模块厂在模块生产管理方面人才相对匮乏,尤其是商务投标、变更索赔、项目管理等方面有待加强。 为顺应中国推进产业结构调整,提高经济增长的质量和效益的总体要求,加快中国产业制造升级,促进国产化制造装备走出国门,针对上述挑战,建议在以下几个方面有所促进或有所突破。 1)促进中国石油天然气相关行业工程公司与国际知名工程公司开展国际项目合作。通过各专业对接,充分吸纳国际同行在模块化工程领域内的设计、采购、建造、安装标准和质量安全环保管理体系方面的经验,取长补短,最终形成自己的体系。 2)加强创新技术的研发。通过设立国家专项基金,加强关键设备研发,尤其是突破关键设备的大型化设计制造能力;重视知识产权的积累,尤其要重视国际知识产权的申报。 3)积极通过培训和参加项目,培养中方模块化工程技术管理人才,短期内可通过雇佣国际第三方人员解决中方在项目执行过程中的人才紧缺瓶颈。 4)中国的石油公司应积极寻找机会,首先通过参与海外中型项目(200万~300万吨/年)模块化建造获取实践经验,为进一步参与大型天然气区块开发打下基础。(作者:中国石油天然气勘探开发公司 柏锁柱 赵刚 薛立林/中国石油俄罗斯公司 许涛 ) |