免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:PLC 在天然气输送自控系统中的应用 长宁输气管线把陕甘宁气田的天然气从靖边输送至银川,主要为宁夏化工厂两套化肥装置提供用气并解决银川和邻近县、市的用气。全线采用以可编程控制器( PLC) 为核心的监视控制和数据采集系统(SCADA) ,设有靖边首站。盐池清管站和..

|

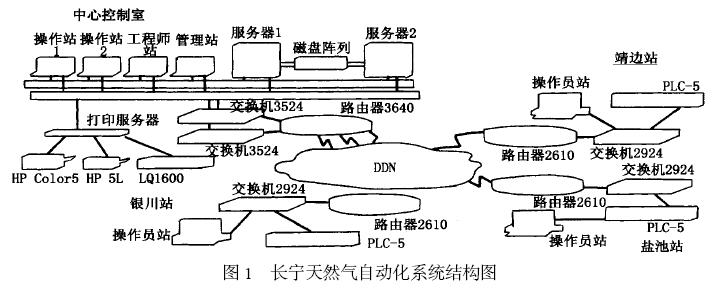

PLC 在天然气输送自控系统中的应用 长宁输气管线把陕甘宁气田的天然气从靖边输送至银川,主要为宁夏化工厂两套化肥装置提供用气并解决银川和邻近县、市的用气。全线采用以可编程控制器( PLC) 为核心的监视控制和数据采集系统(SCADA) ,设有靖边首站。盐池清管站和银川末站。各站均设有站控系统,控制中心设在银川,控制中心与各站之间的数据交换通过光缆通讯来完成。该管线自控系统的组成如图1 所示。

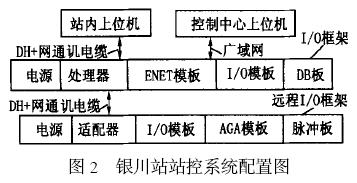

1 站控系统完成的功能及其构成 1.1 站控系统的功能 站控系统以PLC 为核心,采集站场的数据、计算流量,并把数据送到站内的上位机,以便站内值班人员监控。控制中心通过广域网,可以采集全线各站的数据,对全线生产进行实时监控,高效地进行生产管理。站控系统完成的主要功能有:实时采集生产现场数据;站内电动阀的远程控制(包括对流量控制阀的PID 调节) ;清管系统的顺序控制;趋势、事件、报警的处理显示;工艺流程的动态画面显示;流量计算、生产管理。 1.2 PLC 系统的硬件 下面以银川站站控系统为例进行介绍。站控系统的硬件由I/ O 框架、电源、处理器、ENET 模板、I/ O 模板、AGA 计算模板、BASIC 模板、远程I/O 框架、脉冲板及通讯电缆等组成。硬件配置见图2 所示。

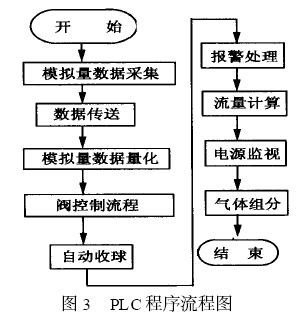

处理器和大部分模板都选用了性能优良的美国A2B 公司的产品。17852L30B 型处理器具有32K内存,最大I/ O 容量为2 048 个互补I/ O 点,即1024 个输入和1 024 个输出,可带8 个I/ O 机架。同时处理器还配置了4 个通讯端口,可连接上位机、远程通讯设备和编程终端。处理器还配有EEPROM 内存模块,可用来储存或备份用户的程序文件。当处理器RAM 失效(如处理器全部断电) 又恢复正常后,可把EEPROM 中的正确程序写回RAM 内。通过1771 通用I/ O 框架的背板,处理器与本地I/ O 模板进行通讯。处理器与I/ O模板由17712P7 提供电源,17712P7 安装在框架的 外部。17852ENET 模板是以太网通讯模板。将它与PLC 处理器连接到一起,同时插入PLC 框架的0 #机架0 # 号槽。这样处理器就变成了以太网处理器,因为以太网处理器使用TCP/ IP 协议,需要给它指定一个惟一的IP 地址。I/ O 模板有数字量模板(如DI ,DO 模板) ,模拟量模板(如AI ,AO ,RTD 模板) 。数字量I/ O 模板由发光二极管指示输入、输出状态,便于维护,且模板的I/ O 点数有多种配置。长宁管线选用的模板能够完成如下功能:数字量输入模板(17712IBD)用来采集阀位状态和报警信号等;数字量输出模板(17712OBD) 用来发出开关阀命令;模拟量输入模板(17712IFE) 采集现场的压力和差压值;模拟量输出模板(17712OFE) 用于流量控制阀的PID 调节;热电阻模板(17712RTD) 采集现场温度;脉冲模板(17712CFM) 采集涡轮流量计的脉冲; 计量模板(21002AGA) 用来计算流量。 1.3 PLC 系统的软件 由于使用了以太网处理器,挂在网络中的计算机都可以使用RSLinx 软件与之建立通讯,并用RSLogix 5 编程软件编制梯形图程序。RSLogix 5是基于Windows 操作系统开发的软件包。它的窗口界面使远程编程调试变得十分灵活方便。PLC程序流程图如图3 所示。

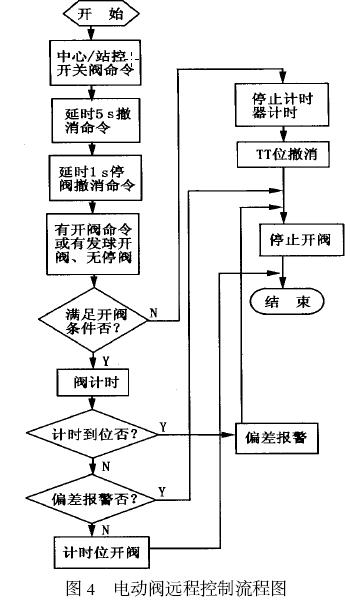

气体组分采用BTU 在线分析仪实时采集的值。但是,由于外界因素的影响,从而导致BTU偶尔会有错误发生,如组分出现负值,甲烷、乙烷值颠倒。如果直接把错误的组分值输入AGA 用于计算流量,那么不仅影响流量的准确性,而且还会造成AGA 死机。在PLC 程序中加入判断,若组分值不在范围内或组分有负值,则本次分析值不参与计算,组分值选用最近一次的正确值。程序中还加入了报警处理,当参数越限或设备故障时,能产生报警信息,并能警示操作员是什么报警。 电动阀的操作分为就地和远程控制。当需要倒换流程时,尤其在紧急状态下,在站控室或控制中心即可对电动阀进行远程控制。满足站控开阀的条件为:该阀处于站控、无停阀命令、未开到位、无关阀命令、有开阀命令、无故障报警、无报警确认。站控开电动阀的PLC 程序如图4 所示。

流量控制阀的控制分为数字量控制和模拟量控制。为了避免数字控制与自动模拟量控制的相互干扰,在系统中加入了控制转换开关。当阀处于数字量控制时,模拟量控制失效;而当处于模拟量控制时,数字量控制失效。当阀处于数字量控制时,操作方式与电动阀相同。当阀处于模拟量控制时,用过程控制指令PID 进行调节。PID 调节又分为手动调节和流量调节。当手动调节时,人工输入阀位开度;当流量调节时,根据指定的流量值和估算出的比例增益(P) 、积分增益( I) 、死区(DB) 经验值,并将计算出的PID 值送入OFE 模板BTW指令的数据文件中。为了防止系统在手动与自动切换时的相互扰动,在程序中采用了阀位跟踪技术,即:在自动调节时,手动输出值自动跟踪自动阀位;在自动调节时,自动输出值自动跟踪手动阀位。这样就实现了无扰动切换。 2 流量计算 在天然气输送控制系统中,流量的计算非常关键,计量系统的准确、可靠与否直接关系到企业的生产和效益。该系统采用了美国Prosoft 公司生产的2100-AGA 流量计算模板。它可独立配置10 路测量仪表参数,并能同时完成这10 路的流量计量,给出标准状态下的瞬时流量和累计流量。2100-AGA 需要配置的主要仪表参数如下。 1) 10 路的公共部分:Modbus 通讯协议;计量单位;标准温度、标准压力、清零时间;当地大气压值;系统时间。 2) 各路参数:AGA3 或AGA7 报告选择(其中AGA3 用于计算孔板流量;AGA7 用于计算涡轮流 量) ;取压方式;材质;压缩系数计算方法;管径、孔板直径;压力、温度、差压范围;死区;采样温度、压力;采样的差压(AGA3 用) ; 采集的脉冲(AGA7用) ;气体组分。 银川站现有7 路计量,第4 ,5 路采用涡轮流量计,选用AGA7 号报告;其他5 路采用孔板流量计,选用AGA3 号报告; 组分参数采用美国Chandler公司的BTU 在线分析仪,分析结果通过BASIC 通讯模板传送到AGA 中,用AGA8 号报告计算出压缩因子。压力、差压、温度和脉冲信号都由前面提到的相应模板采集到PLC 中,并传送至AGA 中。 为了方便地修改孔板的内径值,在上位机中增加了修改孔板参数的画面。调度员可根据孔板的大、小修改孔径,并由上位机传送至AGA 中。 3 结束语 该管线的SCADA 系统充分利用了PLC 的优点,运行3 年多来,十分可靠稳定。其间由于生产规模的扩大, PLC 系统也做了很大的扩展。在这几年的系统维护中,笔者发现PLC 系统的硬件扩展比较方便,梯形图程序也很好修改。该系统的使用,大大降低了生产人员的劳动强度,提高了自动化控制水平,为安全、平稳、高效输气提供了有力的保障。 |