免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:异形切削齿已应用超五万次,解决了大量钻井难题,事实证明,优选与地层相匹配的切削齿可提高机械钻速,延长钻头寿命,增加单趟进尺,实现更高效的作业。异形切削齿并不是行业新技术,自20世纪90年代以来就已应用,它们一直是钻头系列技术的一部分,当时钻井作业环境..

|

异形切削齿已应用超五万次,解决了大量钻井难题,事实证明,优选与地层相匹配的切削齿可提高机械钻速,延长钻头寿命,增加单趟进尺,实现更高效的作业。

异形切削齿并不是行业新技术,自20世纪90年代以来就已应用,它们一直是钻头系列技术的一部分,当时钻井作业环境发生变化,更复杂的地层带来了新挑战。多年来,开发团队一直在研究造成切削齿损坏、钻井效率低下的井下条件,不断地在材料与几何形状之间寻找平衡。 这些信息为重点研发工作提供了数据支撑,以改进切削齿设计,来应对苛刻的钻井条件以及更复杂的井筒。如今,异形切削齿可单趟钻穿多个地层,从夹层到硬质岩石、研磨性地层,包括砾岩、泥岩、砂岩以及石灰岩,将作业效率提高至新的极限。 01. 异形切削齿研发技术 如图1所示,利用最新型材料研究出一整套异形切削齿,以应对一系列具有挑战性的地层和作业。钻井工程师可将量身定制的切削齿安装在单只钻头上,来高效地钻穿复杂地层。

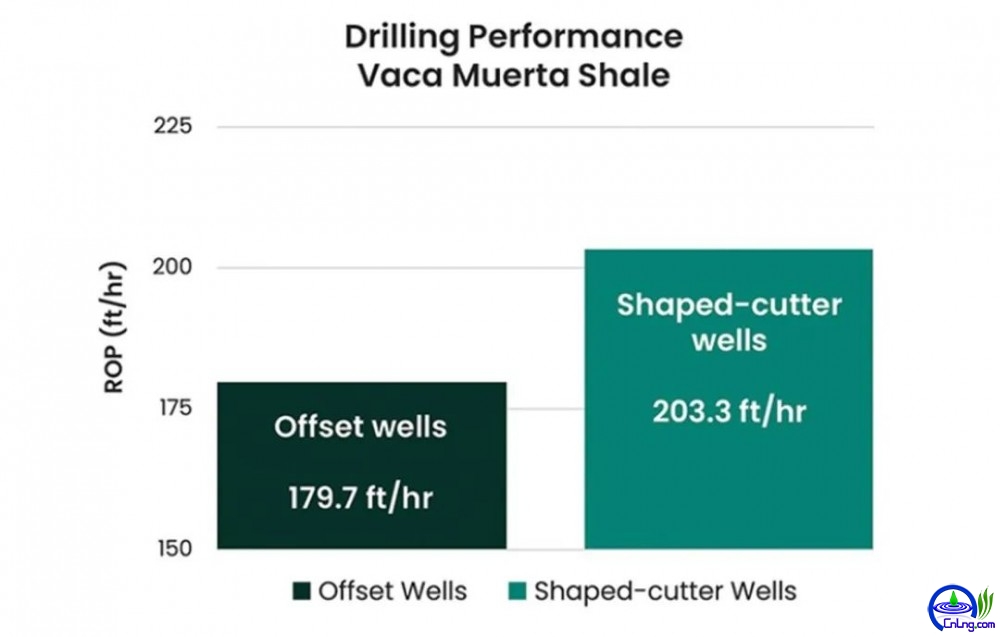

▲图1. 钻井工程师可利用一整套异形切削齿来应对一系列挑战,这些切削齿可组合安装在单只钻头上,单趟作业就可快速钻穿复杂地层。 这些研发工作中涌现出了一种先进的切削齿(图1a)设计,可提高硬质地层的作业效率。这种切削齿拥有新颖的切削刃形状,可以承受高冲击载荷,金刚石表面的辅助倒角,使其能够承受比聚晶金刚石复合片(PDC)更高的载荷。这使得它能够在坚硬夹层中保持高效钻进,从而提高该层段的机械钻速(ROP)。 在坚硬的研磨性地层中钻进时,岩石与切削齿之间的相互作用所产生的热量,会破坏切削齿的完整性,导致过早磨损与效率降低。工程师们专注于优化切削齿尖端,研发一种新型切削齿(图1b),能够在坚硬的研磨性地层中保持低温,在砂岩中尤为有效。与常规切削齿相比,微裂纹与磨损显著减少。 多趟钻进通常意味着钻头必须钻穿从硬质夹层到研磨性更强的多个不同的地层。为了应对这种多变的情况,切削齿必须在高冲击载荷条件下保持有效,并且在本趟作业结束时仍能正常工作。研发出的另一种特殊切削齿(图1c)可实现这种兼顾的性能,减少切削齿与岩石界面处的摩擦和热量,破碎岩屑,并在预设机械钻速下,以更低的钻压(WOB)实现更快的钻进、更长的进尺。 在需要施加点载荷的条件下,例如钻穿蒸发岩或高泥浆比重环境或限制钻压的钻进情况下,则需切削齿能够将更多钻压分配到更小的岩石接触面积。针对这些情况,贝克休斯设计了一款切削齿(图1d),与标准切削齿相比,它能够更有效钻入地层,产生更大的切削深度,从而实现更快的钻井作业。 这种特殊设计的切削齿系列的最新产品适用于更严苛的作业条件,采用了辅助倒角、切削齿中心凸起、更高点载荷等设计思路,从而提供了更高的耐用性。 02.异形切削齿应用实践 所有这些特殊切削齿的共同目标是提高钻速、延长钻头寿命,并使更长单趟进尺成为可能。每种设计都拥有适用场景与性能特征,以提高钻井效率。但是,优化这些异形切削齿在钻头上的位置并不容易。由于存在许多相互关联的变量,决定改变哪些项来提高性能是一项艰巨的挑战。寻找最优解意味着要为作业确定合适的切削齿,通常,这不仅仅是单个切削齿,而是将多种切削齿类型合适地安装在钻头的正确位置。 钻井相关成本占陆上油气井总成本的30-40%,因此寻找优化作业的方法可显著提高利润。在加拿大不列颠哥伦比亚省东北部执行的常规钻井项目中,需要寻找一种方法,有效地钻穿硬质互层和高研磨性地层,这些地层导致邻井发生过度振动,造成切削齿频繁断裂。 通过对井下环境进行计算机模拟,得出一套实用的解决方案,即使用6?英寸井眼。Dynamus系列长寿命PDC钻头配备了两种特殊切削齿,以解决钻井难题。ShockWave切削齿在多夹层地层可长时间进行高效钻进,避免了热损伤与切削齿崩落问题,而Apex切削齿则解决了磨损问题,在主切削齿磨损时提供备用切削齿,确保钻进期间ROP不会降低。 这种异形切削齿组合省去了更换钻头的一趟起下钻,节约了26小时作业时间,单趟进尺超出同平台平均值76%。 常规钻井作业遭遇一系列挑战,而页岩钻井则会遭遇更多挑战。在阿根廷Vaca Muerta页岩区块进行钻井作业的作业者,所遇问题是长井段、小井眼水平井,高钻压传递造成底部钻具组合过早失效,而钻机系统的功率不足,限制了邻井的钻速。 专家们进行了先进的建模分析,以确定钻头与特殊切削齿的组合,来完美解决高钻压传递问题,提高机械钻速。他们决定在6.75英寸长寿命PDC钻头上使用Prism切割齿,以提高页岩长水平段的机械钻速。通过将Prism切削齿合理地安装在钻头上,作业者能够安全地增加钻压以提高机械钻速,且不会有损坏工具的风险。将特殊切削齿与AutoTrak储层自动导向钻井系统相结合,在水平段的单趟钻进过程中,机械钻速比邻井平均钻距提高了13%,最佳钻进程序的机械钻速提高了29%(图2)。

▲图2. 某家作业公司初最作业的五口井使用了常规切削齿的PDC钻头,改用精心挑选的异形切削齿后,安全地将机械钻速提高了13%。最优的切削齿提速超过了29%。 在深水钻井作业中,钻井成本约占钻完井总成本的60%,效率低下会造成大量损失,这对于加勒比地区的作业者来说是一个重要的驱动因素。在该地区的砂泥岩地层中需进行复杂的造斜作业,期间会钻遇坚硬的碳酸盐岩夹层,如果不施加足够的导向力,就很难达到预期的造斜率。钻头在邻井中遭遇了巨幅振动,并发生了粘滑。 借助建模分析手段,钻井工程师能够确定钻头与异形切削齿组合,以实现精准的导向控制以及更高的钻头稳定性。基于模拟结果,选用了12.25英寸长寿命PDC钻头,配备2种特殊切削齿。Apex切削齿的点载荷能够以较低的钻压钻穿塑性地层,StabilisX切削齿提高了扭转稳定性,以切削坚硬的地层。将这种切削齿组合安装于钻头上,结合AutoTrak自动导向钻井系统,将机械钻速提高30%,减少了80%的粘滑,同时延长了钻头寿命,并增加了单趟进尺。 03. 不断钻进 先进的异形切削齿技术可在苛刻的钻井环境中提供一系列性能改进,但这并不是发展的终点。使用复杂的模拟软件可真正了解地层的需求以及每个切削齿在钻头上不同位置的性能,有助于工程师解决当前的作业挑战,同时改进、完善切削齿和钻进过程。 这些切削齿的性能与模拟分析能力相结合,形成了可靠性的跟踪记录,随着钻井环境的发展,对异形切削齿研发的持续投资将不断提升技术,以确保钻井人员拥有趁手的作业工具。 |