7 绝缘密封件和紧固件绝缘零件的设计与制造

7.1 材质的一般要求

7.1.1 绝缘密封件(含单一绝缘密封零件和绝缘密封组合件)在管输介质中应有足够的化学安定性;紧固件绝缘零件在大气中应不易老化。

7.1.2 绝缘密封件和紧固件绝缘零件的材料均应有一定的机械强度,以保证这些零件在安装和使用的过程中不易破损。

7.1.3 绝缘密封件和紧固件绝缘零件在绝缘工作表面间的电阻值均应在500kΩ以上。

7.2 单一绝缘密封零件(用于Ⅰ型绝缘法兰的绝缘密封件)

7.2.1 单一绝缘密封零件应具有一定的强度和良好的回弹性,能满足绝缘法兰在工作条件下的密封要求。

7.2.2 单一绝缘密封零件的电绝缘性能,应能满足绝缘法兰的电绝缘要求,且不低于该材料的出厂电绝缘性能指标。

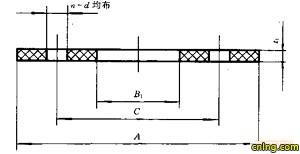

7.2.3 单一绝缘密封零件的结构如图3所示。

A—单一绝缘密封零件外径(同法兰外径),mm;

B1—单一绝缘密封零件内径(比法兰内径小1—3mm),mm;

C—螺栓孔中心圆直径(同法兰螺栓孔中心圆直径),mm;

d—螺栓孔孔径(同法兰螺栓孔孔径),mm;

n—螺栓孔孔数(同法兰螺栓孔孔数);

t1—单一绝绰密封零件的厚度,mm

图3 单一绝缘密封零件

7.2.4 可用表2所列的材料来制作单一绝缘密封零件。

表2 单一绝缘密封零件的材料

| 序号 |

材料 |

材料标准 |

| 1 |

石棉橡胶板 |

GB/T3985 |

| 2 |

耐油石棉橡胶板 |

GB/T539 |

| 3 |

氯丁橡胶板 |

— |

| 4 |

织物基氯丁橡胶板 |

— |

| 5 |

聚四氟乙烯板 |

— |

7.3 绝缘密封组合件(用于Ⅱ型绝缘法兰的绝缘密封件)

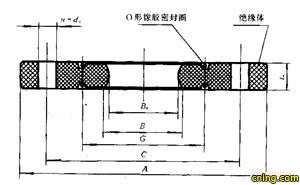

7.3.1 绝缘密封组合件由硬质绝缘体和位于绝缘体两侧密封槽内的两个O形橡胶密封圈组成,其结构如图4所示。

7.3.2 绝缘体材料的电绝缘性能和抗流体渗透的能力应能满足绝缘法兰在工作状况下的电绝缘性能和抗渗漏的要求,且用于加工绝缘体的材料的电绝缘性能不低于该材判出厂时的指标。

7.3.3 绝缘体材料的抗拉强度应在60MPa以上,且不低于该材料出厂时的抗拉强度指标。

7.3.4 绝缘体材料应具有良好的切削加工性能。

7.3.5 绝缘体两侧密封槽底间的最薄厚度,应根据绝缘法兰的工作条件和绝缘体材料的强度来确定,一般应在12mm以上。

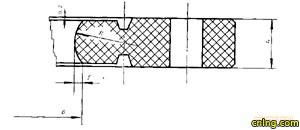

7.3.6 绝缘体内表面应做成如图5所示的圆弧状,圆弧部分的弦高f=0.02B,但应在4mm以内。

A—绝缘体外径(同法兰外径),mm;

B—绝缘体内径(同法兰内径),mm;

BS—绝缘体喉部直径,mm

C—绝缘体螺柱孔中心圆直径(同法兰螺栓孔中心圆直径),mm

d1—绝缘体螺栓孔直径,mm:

n—绝缘体螺栓孔数目(同法兰螺栓孔数目);

ts—绝缘体厚度,mm;

G—O形橡胶密封圈槽平均直径,mm

图4 绝缘密封组合件

图5 内径处圆弧尺寸

7.3.7 绝缘体两侧面处的密封槽,其形状,尺寸和尺寸公差均可按GB/T 3452.3的规定。但推荐将密封槽的顶部加工成如图5所示的台阶形状。

7.3.8 除密封槽尺寸的公差外,绝缘体其余尺寸的公差均可按GB/T 1804中m级的规定。

7.3.9 绝缘体螺栓孔直径dt的基本尺寸可比螺栓直径的基本尺寸大1.5~2mm

7.3.10 绝缘体各螺栓孔轴线的位置度公差应按GB/T 1182的规定,以绝缘体任一端面和内圆弧表面的轴线所构成的三基准体系为基准给出。公差值t2按式(2)计算,计算值也应按表1就近圆整为该数系的标准值。

t2=K(d1,min-db,max)………………………………………………(2)

式中: t2—绝缘体各螺栓孔轴线的位置度公差值,mm;

K—间隙利用系数,可取K=0.6;

d1,min—绝缘体螺栓孔的最小极限尺寸,mm;

db.max—螺栓外径的最大极限尺寸,mm。

7.3.11 绝缘体除各螺栓孔轴线的位置度公差外,其余形状和位置度公差值在图纸中可不标注。这些项目的公差值按GB/T 1184中C级的规定。

7.3.12 绝缘体可采用表3中所列的材料或与这些材料性质相近的其他材料来制造。

表3 绝缘体材料

| 序号 |

材料 |

材料标准 |

| 1 |

酚醛层压布板 |

GB/T5129.3 |

| 2 |

酚醛层玻璃布板 |

GB/T5129.4 |

| 3 |

环氧层压玻璃布板 |

GB/T5129.5 |

| 4 |

3026高强度酚醛层压布板 |

JB 1679 |

7.3.13 设计压力达6.4MPa时,应选用环氧层压玻璃布板来制作绝缘体;若设计压力达4.0MPa而又有气密性试验要求时,有时还应对绝缘体作增加其内部密实度的处理。

7.3.14 绝缘体内部密实度处理沿绝缘体接触管榆介质的已加工表面进行。在这些表面上先涂刷上一定比例的乙二胺和环氧树脂混合液,然后作密闭气体亢压处理。以设计压力加压10min后,再拆开干燥24h即可。

7.3.15 O形橡胶密封圈可根据工作介质的不同,采用耐油橡胶,氯丁橡胶或氖橡胶制作,材料的性能应符合相应材料标准的规定。

7.3.16 O型橡胶密封圈的尺寸可按GB 3452.1的规定。

7.4紧固件绝缘零件

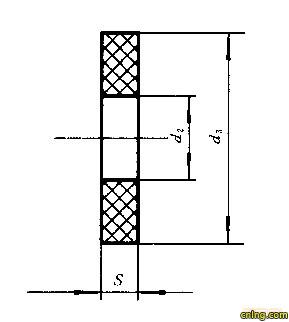

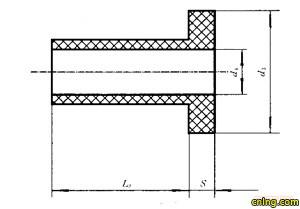

7.4.1 螺栓绝缘衬套和螺栓绝缘垫圈的结构分别如图6和图7所示。

d4—螺栓绝缘衬套的内径,mm

δ—螺栓绝缘衬套的厚度,mm;

L1—螺栓绝缘衬套的长度,mm

图6 螺栓绝缘衬套

d2—螺栓绝缘垫圈的内径,mm;

d3—螺栓绝缘垫圈的外径,mm;

S—螺栓绝缘垫圈的厚度,mm

图7 螺栓绝缘垫圈

对Ⅰ型绝缘法兰:

L1=2t+t1-3

对Ⅱ型绝缘法兰:

L1=t-1

式中:t—法兰厚度(对Ⅰ型绝缘法兰包括密封面突出部分高度),mm;

t1—单一绝缘密封零件的厚度,mm。

7.4.2 螺栓绝缘衬套和螺栓绝缘垫圈应能在其所处的绝缘工作表面间形成7.1.3要求的电阻,且其材料的电绝缘性能不低于该材料的出厂指标。

7.4.3 螺栓绝缘垫圈材料的抗拉强度应在150MPa以上。

7.4.4 螺栓绝缘衬套的内径与螺栓外径间的间隙应力求最小,一般可取0.5~1mm。当使用弹性良好的弹性材料来制作这种衬套时,也可作成与螺栓外径过盈配合的结构。

螺栓绝缘衬套的厚度,一般可取1.5~3mm。

7.4.5 螺栓绝缘垫圈的内径d2可与螺栓绝缘衬套的内径d4相同,但当螺栓绝缘衬套与螺栓外径成过盈配合的结构时,d2仍应比螺栓外径大0.5~1mm。

螺栓绝缘垫圈的外径吨应比GB/T 97.2中规定的同规格垫圈大2~3mm。

7.4.6 可用表4所列的材料或与这些材料性质相近的其他材料来制作螺栓绝缘衬套。

表4 螺栓绝缘衬套的材料

| 序号 |

材料 |

材料标准 |

| 1 |

层压棒 |

GB/T5133 |

| 2 |

3840环氧酚醛层压玻璃布棒 |

JB 890 |

| 3 |

3640环氧酚醛层压玻璃布管 |

JB 1680 |

| 4 |

聚乙烯管 |

— |

| 5 |

尼龙 |

— |

| 6 |

4330酚醛玻璃纤维压塑料 |

JB 2948 |

7.4.7 可用表5所列的材料或与这些材料性质相近的其他材料来制作螺栓绝缘垫圈。

表5 螺栓绝缘垫圈的材料

| 序号 |

材料 |

材料标准 |

| 1 |

3026高强度酚醛层压布板 |

JB 1679 |

| 2 |

环氧层压玻璃布板 |

GB/T5129.5 |

| 3 |

4330酚醛玻璃纤维压塑料 |

JB 2948 |

7.4.8 螺栓绝缘衬套和螺栓绝缘垫圈宜分两件分别制作,但当这两种零件都用符合螺栓绝缘垫圈要求的同样材料来制作时,也可将这两种零件合为整体式结构—螺栓绝缘套。螺栓绝缘套的结构如图8所示。

L3—螺桂绝缘套有效长度,mm

图8 螺栓绝缘套

对Ⅰ型绝缘法兰:

L3=2t+t1-3

对Ⅱ型绝缘法兰:

L3=t—1

8 紧固件

8.1 绝缘法兰的紧固件包括螺栓、螺母和垫圈。

8.2 螺栓应采用GB/T 901规定的等长双头螺柱。

8.3 螺母应采用GB/T 6170规定的六角螺母。

8.4 垫圈应采用GB/T 97 2规定的平垫圈。但当螺栓的螺纹公称直径小于M24时,应采用非标准的自制加厚垫圈。非标准自制加厚垫圈除厚度均加厚到4mm外,其余尺寸和制造要求均与GB/T 97.2规定的标准垫圈相同。

9 绝缘法兰的组装和检验

9.1 组装

9.1.1 法兰和短管的焊接应由经考试合格的焊工担任.焊缝的无损检测方式、检测率、质量等级和焊缝返修要求等,均应与使用绝缘法兰的埋地管道对相同部位管子的焊接要求相同,遵循同样的标准。

9.1.2 当要求对绝缘法兰作电绝缘材料的内涂层处理时,应在法兰和短管焊接完毕并经检验合格后,再对绝缘法兰的内圆柱表面涂刷内涂层。

9.1.3 绝缘法兰组装前,应对绝缘密封件、紧固件和紧固件绝缘零件逐件作外观检查,有破损或变形的零件不得使用。

9.1.4 Ⅰ型绝缘法兰组装时,应使各螺栓均匀预紧到绝缘密封件达到要求的密封比压为止。

9.1.5 Ⅱ型绝缘法兰的O形橡胶密封圈装入绝缘体两侧的密封槽前,应将密封槽清理干净并填人适量的润滑脂,再将O形橡胶密封圈干整安放到槽内,不允许扭曲。

9.1.6 Ⅱ型绝缘法兰组装时,只须将各螺栓预紧到两法兰端面与绝缘体两侧完全贴合,有轻度预紧即可。

9.1.7 绝缘法兰组装完毕后,应尽目视所能检查各绝缘零件是否完好,发现有破损或已过度变形的应即时更换。

9.2 检验

9.2.1 组装完毕后的绝缘法兰应在试验台上逐台进行水压试验和两法兰间的电绝缘检查,两项检查均合格方能出厂。

9.2.2 水压试验压力为1.5倍设计压力,且至少应比设计压力大0.1MPa。水压试验中法兰连接址无泄漏、各绝缘零件无损坏,法兰和各紧固件以及紧固件绝缘零件无目视可见的残余变形为合格。

9.2.3 输送易燃、易爆和有毒气体的管道所用的绝缘法兰.出厂前还应用空气在设计压力下进行气密性试验。

9.2.4 电绝缘检查按SYJ 23的规定执行。