免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:云南红磷化工有限责任公司年产4 万t 合成氨装置于1999 年9 月建成投产,脱碳采用的是变压吸附技术。整套装置由西南化工研究院设计,处理能力为25 000 m3/ h ,主要设备由1 台气水分离器、1 台缓冲器、8 台吸附塔、5 台真空泵(4 开1备) 组成,48 套切换阀采用微机自动控制,自投运以来,取得了较为满意的效果。

|

云南红磷化工有限责任公司年产4 万t 合成氨装置于1999 年9 月建成投产,脱碳采用的是变压吸附技术。整套装置由西南化工研究院设计,处理能力为25 000 m3/ h ,主要设备由1 台气水分离器、1 台缓冲器、8 台吸附塔、5 台真空泵(4 开1备) 组成,48 套切换阀采用微机自动控制,自投运以来,取得了较为满意的效果。 工艺流程 该装置采用8 台吸附塔并联生产,分成对称的两列,由4 台真空泵分为2 组抽真空。其流程如下:具一定压力和温度的变换气进入气水分离器,分离游离水后的原料气经FIQ101 计量和流量调节阀调节后分布到各吸附塔,脱除有害气体后的净化气进入缓冲罐,然后经流量计FIQ102 计量和压力调节阀输出界外。被吸附剂吸附的气体经过减压后分为两部分排出,一部分由逆向放空时排出,另一部分经真空泵抽吸放空。 运行方式 该装置在二次均压运行时,根据运行塔数的不同可分为8 - 3 - 2、6 - 2 - 2 两种方式。8 - 3 -2 方式就是8 台吸附塔运行时,总有3 个吸附塔处于吸附状态,其余5 台吸附塔处于再生的不同阶段。每台吸附塔都经历相同的8 个步骤,即吸附、一均降、二均降、逆放、抽真空、二均升、一均升、终冲。当某1 塔出现故障时,该塔和相对应的塔同时被隔离,其余6 塔运行即按6 - 2 - 2 方式。这时总有2 塔处于吸附状态,其余4 塔处于再生的不同阶段,每台塔都经历相同的8 个步骤。2种方式间的互相切换可通过计算机自动完成或由操作员手动实现。计算机能自动诊断和监测装置中各自动阀及相关部件的工作情况并显示各重要工艺参数。无论哪种运行方式,都是通过调节循环时间来调整出口CO2 含量的。 吸附剂的装填 每台吸附塔由下向上依次装有氧化铝、活性炭、硅胶3 种吸附剂。氧化铝用于吸附水分,以防止活性炭吸水粉化、增加系统阻力,降低吸附能力,甚至使其失活;活性炭主要用于吸附H2S 和部分CO2 ;硅胶主要用于吸附CO2 ,起最后把关作用。各塔吸附剂的装填量如表1 所示。

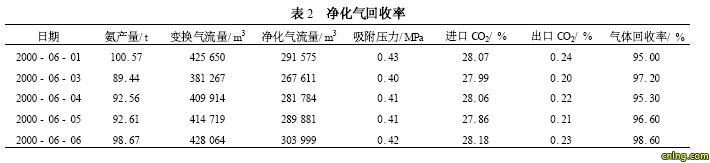

运行情况 整套装置的设计处理气量为25 000 m3/ h ,变换气压力≥0. 8 MPa ,净化气流量约16 400 m3/ h ,净化气CO2 体积分数≤0. 2 % ,H2S 浓度< 0. 5ppm ,氢气回收率大于96 %。但由于合成装置的生产能力较大,合成压力只有21. 0 MPa ,压缩机段间压力较低,导致实际运行情况与设计条件差距较大。正常运行时,进口CO 体积分数约28 % ,吸附压力约0. 4 MPa ,一均降后压力约0. 2 MPa ,二均降后压力约0. 07 MPa ,逆放至0. 01 MPa ,抽真空至- 0. 07 MPa 。在日产合成氨100 t ,用8 - 3- 2 方式,开4 台真空泵,一均压时间为25 s ,二均压时间为30 s ,循环时间为440 s ,吸附时间为165s ,净化气CO2 体积分数为0. 2 % ,净化气回收率如表2 所示。

装置的优缺点 优点 ( 1) 工艺技术较为先进,自动化程度较高。 (2) 装置有脱除部分甲烷的优良性能,变换气中甲烷体积分数为0. 7 %~0. 9 % ,经变压吸附处理后降至0. 2 %~0. 4 % ,大大地减少合成弛放气量,增加氨产量。 (3) 装置有脱除H2S 的优良性能,经吸附后H2S 质量浓度≤0. 05 mg/ m3 ,有机硫中的COS 含量0. 3ppm ,其余有机硫全部被吸附,装置集脱碳和脱硫于一体,节省变换气二次脱硫装置的建设投资和运行费用,减少了精炼铜耗。 (4) 与湿法脱碳相比,变压吸附流程较简单,无液位控制,且系统中没有硫磺堵塞管道、设备的现象,不象湿法脱碳因液位控制不当会带来的安全问题。 (5) 与膜分离相比,变压吸附技术对原料气杂质组分要求较宽。 (6) 吸附剂使用寿命可达10 年,运行费用较低。 缺点 (1) 系统用于切换的阀门较多,且阀门切换频率较大,易出故障。 (2) 若有其它任何液体和固体进入吸附塔,会影响吸附剂的使用寿命。 (3) 开车初期,有粉尘带至压缩机,堵塞活门和影响气缸润滑。 存在的问题 (1) 气水分离出口和净化气缓冲罐出口设计有气体流量和压力调节回路,本装置变换气是全量通过,该调节阀是多余的,增大了系统阻力,在今后的检修时去除。 (2) 由于吸附压力低,循环时间与设计值相差较大,切换阀开关较频繁,将在以后的扩产中得以解决。 |