免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要: 湖北省宜化化工股有限公司“8·13”尿素工程于1999 年9 月28 日开工建设,2000 年11 月30 日一次开车成功,至2001 年2 月底实现首批出口美国2. 5 万t 大颗粒尿素, 国内首创的变压吸附(PSA) 双高脱碳技术在“8·13”尿素工程中起了很关键的作用。 1、工艺流程 工..

|

湖北省宜化化工股有限公司“8·13”尿素工程于1999 年9 月28 日开工建设,2000 年11 月30 日一次开车成功,至2001 年2 月底实现首批出口美国2. 5 万t 大颗粒尿素, 国内首创的变压吸附(PSA) 双高脱碳技术在“8·13”尿素工程中起了很关键的作用。

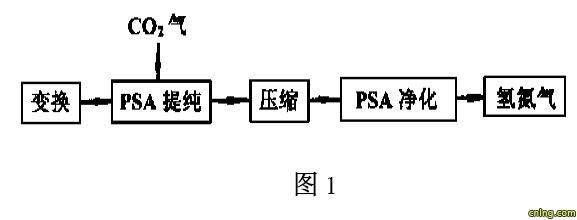

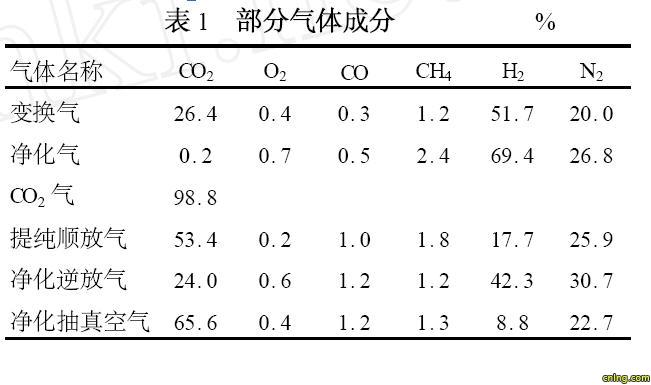

1、工艺流程 工艺流程见图1。从变换工段出来的变换气先经变压吸附(PSA) 提纯装置提取高浓度CO2 送 尿素系统,含一定CO2 的氢氮气经过压缩升压后进入变压吸附(PSA) 净化装置进一步脱除CO2 至规定含量后,送入后工段生产合成氨。 2、基础数据 2. 1 提纯装置 变换气流量:61 100 m3/ h (标态) ; 循环时间:2 300 s ; 四均降完压力:0. 049 MPa ; 放回一入总管结束压力:0. 044 MPa ; 抽真空结束压力: - 0. 070 MPa ; 进口温度:23. 5 ℃; CO2 气纯度: ≥98. 2 %。 2. 2 净化装置 循环时间:1 700 s ; 四均降完压力:0. 149 MPa ; 放回一入总管结束压力:0. 025 MPa ; 抽真空结束压力: - 0. 076 MPa ; 净化气CO2 : ≤0. 2 %。 2. 3 部分气体成分 用奥氏气体分析仪分析部分气体成分(体积分数) 见表1。

3 气体损失计算 变压吸附(PSA) 装置中气体损失主要是每塔每一循环所进行的放空及抽真空放气损失,分别 计算如下: 3. 1 放空损失 每塔从放回一入总管结束压力一直放到零压,放出的气体量即为放空损失。 放空前: P1V = n 1 RT

放空后: P2V = n2 RT

放出气量:Δn = [ ( P 1 - P2) / RT]V

折算为标态气量: P0V 0 = nRT0

即: V0 = ( ΔP/ P0) ·( T0/ T) ·V (1)

(1) 提纯装置 ΔP = 0. 044 MPa , V = 71. 0 m3 。 每循环每塔气量:V0 = (0. 044/ 0. 1) ×273. 15/ (273. 15 + 23. 15) ×71. 0 = 28. 80 [m3 (标态) ] 则每小时12 塔气量: (28. 80 ×12/ 2 300) ×3 600 = 540. 94[m3 (标态) ] 其中含H2 : 540. 94 ×17. 7 % = 95. 75 [m3 (标态) ] 以2 000 m3 (标态) H2 产1 t 氨计,每小时损失氨:95. 75/ 2 000 = 0. 479 (t) 每天损失H2 :0. 047 8 ×24 = 1. 15 (t) 其中N2 损失:540. 94 ×25. 9 % = 140. 10[m3/ h(标态) ] (2) 净化装置 ΔP = 0. 025 MPa , V = 58. 0 m3 。 每循环每塔气量:V0 = (0. 025/ 0. 1) ×(273. 15/ 296. 65) ×58. 0 = 13. 35[m3 (标态) ] 每小时8 塔气量: (13. 35 ×8/ 1 700) ×3 600 =226. 16 其中含H2 :226. 16 ×42. 3 % = 95. 67 [m3/ h(标态) ] 其中含N2 :226. 16 ×30. 7 % = 69. 43[m3/ h (标态) ] 损失氨: (95. 67/ 2 000) ×24 = 1. 15 (t/ d) 故整套装置放空损失氨:1. 15 + 1. 15 = 2. 30(t/ d) 整套装置氢损失率: [ (95. 75 + 95. 67) /(61 100 ×51. 7 %) ] ×100 % = 0. 61 % 整套装置氮损失率: [ (140. 10 + 69. 43) /(61 100 ×20. 0 %) ] ×100 % = 1. 71 % 3. 2 抽真空损失 由式(1) 可知,当其它条件不变时,V0 与ΔP成正比,因此: V′ 0 = (ΔP′/ΔP) ×V0 (2)

(1) 提纯装置 将置换过程当作抽真空过程来算: V′0 = (0. 070/ 0. 044) ×540. 94 = 860. 59[m3/ h(标态) ] 以其平均含H2 体积分数为5 %计,损失H2量:860. 59 ×5 % = 43. 03[m3/ h (标态) ] 损失氨: (43. 03/ 2 000) ×24 = 0. 52 (t/ d) 以其平均含N2 体积分数为10 %计,损失N2量:860. 59 ×10 % = 86. 06[m3/ h (标态) ] (2) 净化装置 V′0 = (0. 076/ 0. 025) ×226. 16 = 687. 53[m3/ h(标态) ] 含H2 :687. 53 ×8. 8 % = 60. 5[m3/ h (标态) ] 含N2 : 687. 53 ×22. 7 % = 156. 14 [ m3/ h ( 标态) ] 损失氨: (60. 5/ 2 000) ×24 = 0. 73 (t/ d) 故整套装置置换、抽真空共计损失氨:0. 52 +0. 73 = 1. 25 (t/ d) 氢损失率: [ (40. 03 + 60. 5) / (61 100 ×51. 7 %) ] ×100 % = 0. 32 % 氮损失率: [ (86. 06 + 156. 14) / (61 100 ×20. 0 %) ] ×100 % = 1. 98 % 整套装置综合损失氨:2. 30 + 1. 25 = 3. 55(t/ d) 氢回收率:100 % - (0. 61 % + 0. 32 %) =99. 07 % 氮回收率:100 % - (1. 71 % + 1. 98 %) =96. 31 % 4 电耗 总共开10 台真空泵,平均运行电流240 A ,电耗为:P = 10 3UIcosª= 10 3 ×380 ×240 ×0. 85 =1 342. |