免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:摘 要:随着精细化工行业 VOCs 整治要求的不断提高,蓄热式废气焚烧炉 (RTO ) 在医药、化工等间歇生产企业有机废气处理中得到了更为广泛的应用,但精细化工行业废气成份复杂多变、浓度波动大,个别企业废气收集系统、预处理系统、RTO 炉设计不当,导致 RTO 生产安全..

|

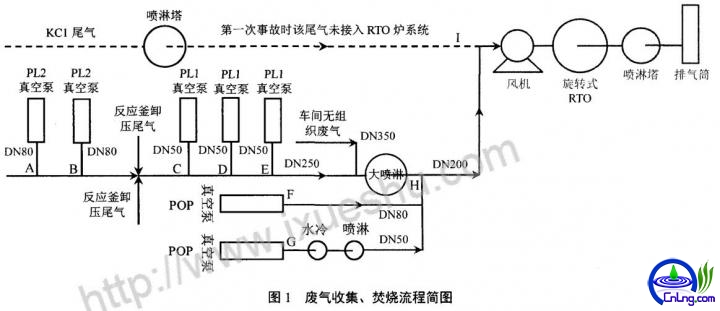

摘 要:随着精细化工行业 VOCs 整治要求的不断提高,蓄热式废气焚烧炉 (RTO ) 在医药、化工等间歇生产企业有机废气处理中得到了更为广泛的应用,但精细化工行业废气成份复杂多变、浓度波动大,个别企业废气收集系统、预处理系统、RTO 炉设计不当,导致 RTO 生产安全事故时有发生。通过分析一起RTO爆炸事故的产生原因,总结RTO 焚烧系统收集、处理的管理要点,按照本质安全和日常管理相结合的原则,提出了四条事故防范措施,供广大RTO 生产厂家及使用单位借鉴。 关键词:蓄热式热力焚烧炉;废气净化;安全设计;管理 随着精细化工行业面临环保压力、VOCs 整治压力的不断增大 ,VOCs 整治要求提高 。废气进行收集、汇总后集中处理成为很多化工企业的选择。蓄热式废气焚烧炉 (Regenerative Thermal Oxidizer,简称RTO )作为末端控制技术在石油化工、精细化工、汽车涂装等行业得到 了广泛应用,为医药、化工等间歇生产企业的有机废气净化治理开启了新的篇章。 废气焚烧装置投资较高,企业一般不会配备多套焚烧装置,而汇总后的废气种类多,成分复杂,产生源头多,加之 RTO厂商和企业安全设计经验匮乏,导致RTO设备在投入使用后 ,发生 了不少生产安全事故。如何正确选用、安全使用RTO 成为VOCs整治过程中一个新的课题。笔者根据多年的精细化工行业挥发性有机废气整治工作经验 ,对江苏某化工企业RTO 爆炸事件进行事故原因分析,并由此提出了RTO焚烧系统收集、处理的管理要点,按照本质安全和 日常管理相结合的原则,提出事故预防对策,供广大RTO生产厂家及使用单位借鉴。 1 事故简介 江苏某化工企业RTO 净化系统在2015年3月8 日9 时43 分和3月27 日3 时20 分两次发生了爆炸。事故没有造成人员伤亡,聚合物多元醇车间引风机损坏,现场仪表烧毁,RTO 部分装置损毁严重,直接经济损失达100 余万元。 2 事故时车间生产情况 该企业生产方式为间歇性生产,根据企业提供资料,事故发生时仅 POP、PL 1/PL 2 产品的工艺废气通过DN 50~D N 350 不等 的金属管道进行了收集 (主要污染物为环氧 乙烷、环氧丙烷、三甲胺、异丙醇、苯乙烯、丙烯腈等),废气收集后通过引风机进入RTO 焚烧,该RTO 为R — R TO (旋转式蓄热焚烧炉 )。废气收集、处理的详细流程如图1 所示。

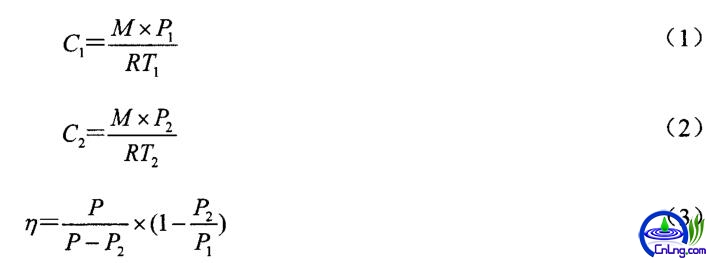

3 事故原因分析 3.1 事故直接原因 调查发现,企业真空泵尾气出口温度达73℃ 以上,根据有机废气冷凝效率计算,公式见式 (1) ~ (3)。

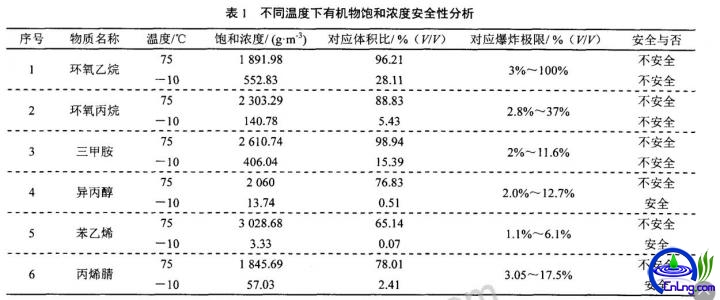

式中:C l 为气体的冷凝前浓度,g/m ;C2 为气体的冷凝后浓度,g/m;M 为气体物质的分子量;P l为气体在T1 时饱和蒸气压;P2为气体在T2时饱和蒸气压;R 为常数 ,为 8.314;P 为大气压,101325 Pa;r/为冷凝效率 。 在75℃时,对应排气中有机物最高饱和质量浓度及爆炸范围相关数据详见表1。

根据表1,通过理论计算,当真空泵出口尾气温度为75℃时,各有机物饱和浓度均极高,如果废气稀释倍数不够极易发生安全事故。现场测得单套 PL 真空泵中环氧乙烷废气流量约120 m /h,3 套合计360 m /h ,事故发生时焚烧炉实际处理风量不超过5000 m /h ,混合气体中有机物总浓度的对应体积比约7.2%,即使仅接入1 套含环氧乙烷尾气,其平均浓度2.4%也处于对应的爆炸范围之内,由此可见,真空泵出口尾气排放温度过高,而有机物沸点较低,导致污染物排放浓度过高,同时相应的稀释倍数不够,外加环氧丙烷、环氧乙烷的化学性质活泼,最终导致接入焚烧炉 中的废气达到相应爆炸极限,从而造成爆炸事故的发生。 3.2 事故间接原因 1) 收集系统设计不合理 。调查过程发现对于真空泵高浓度有机废气,企业均未进行冷凝回收预处理 ,且 目前企业对 PL 系统真空泵出口尾气所设计的收集方式极不合理 ,真空泵出口所配备的伞形罩集气量有限,尾气收集总管仅 D N 50,正常运行时系统稀释 风量难以保证。 2) 预处理措施不到位 。该企业 P O P 、PL 1、PL 2 车间对有机废气所采用的活性炭吸附未配备脱附再生系统,基无效,末端所配置的不锈钢高压风机无变频系统 ,导致废气收集管路系统中负压值过高,能耗较高且不利于有机物的冷凝 回收,所采用的金属材质水洗塔强度较高,当系统发生爆炸等意外事故时无法起到有效泄爆的效果,导致爆炸产生的冲击波沿着管道进一步往生产车间传导,加剧 了爆炸的次生危害。 3 ) RTO 炉本体存在问题。本项目中部分产品含有氯元素,所采用的设备本体为SUS304,旋转阀材质为SUS3 16L ,诸多案例表明,蓄热陶瓷体由于质量较大,支撑件通常要承受较大的应力腐蚀,当体系含氯时(如环氧氯丙烷 ) 高温焚烧处理过程中将产生HCl等污染物,对设备本体、RTO 炉旋转阀易产生较大腐蚀,系统难以稳定、有效运行 。 其次项目废气中含有部分丙烯腈、苯乙烯等有机物,上述物料在温度较高时极易发生自聚合,导致RTO炉蓄热陶瓷体在使用一段时间后设备阻力变大,同时底部有高沸点有机物粘附现象,易引起火灾等安全事故。 4 事故预防对策 RTO 在正常工况下不易发生火灾、爆炸事故。但由于精细化工行业废气成份复杂多变、浓度波动大,易造成焚烧炉运行稳定性较差,存在一定 的安全隐患。建议 R TO 生产厂家及使用企业采取如下安全措施以防范 RTO 火灾、爆炸事故 : 1) 优化收集系统。对吸风罩、风机选用进行规范设计,同时废气收集管线需统筹规划,形成支管一主管一处理装置一总排口的收集处理系统,确保废气收集效果。对于易燃易爆废气在设计收集系统和预处理系统时,不追求过高的强度反而有利于系统安全,不过即使选用强度不高的设备和材料,在 RT O 炉设备本体、废气收集管道等节点仍需安装泄爆膜片 。 2 ) 强化预处理措施。由于精细化工行业废气排放浓度有较大的波动,因此 需对各类不同浓度的有机废气进行混匀、缓冲和预处理,建议企业采用 PP 填料塔对有机废气进行预处理,由于 PP 填料塔强度不高,在发生事故时极易泄爆,最大 限度的保证系统安全。 3 ) 渐进化科学调试。RTO 炉调试时理应先进行空载调试,待空载调试稳定后再逐步接入低浓度有机废气,如企业污水池加盖收集后废气、车间换风废气等,最终再逐步接入高浓度废气,同时对拟接入高浓度废气的排放流量、排放浓度进行检测,重点关注峰时浓度,单一排气点有机浓度宜控制在1000 ppm 以内,最高不得超过5000 ppm 。 4) 安装在线监控系统,设置电控系统操作间。RTO 炉净化处理系统是一项人机高度结合的设备,虽然其自动化程度较高,但必须安排专人进行维护与管理,如RTO 炉在发生爆炸前有机物浓度常会在短时间内迅速升高,此时系统若有人值守则可提前发出预警并采取必要的措施,避免事故的发生;同时对RTO各系统尾气安装TVOC浓度在线监控系统,为企业管理提供必要的数据支撑 。 5 总论 综上所述,在详细调研生产工艺,充分了解工艺过程中有机废气的排放特征的基础上,确保RTO 进口有机物的浓度低于爆炸极限下限的25%,是精细化工企业安全有效使用RTO 处理有机废气的关键要素。从2011 年6月至今,笔者主持设计、调试的 20 余台RTO 设备均未发生过安全事故。

|